Dans la production industrielle moderne, l’interconnexion entre le Manufacturing Execution System (MES), le Enterprise Resource Planning (ERP) et le Material Requirements Planning (MRP) est cruciale pour garantir une production fluide et efficace. Cet article examine comment ces systèmes interagissent pour améliorer l’efficacité et soutenir la transformation digitale des entreprises, en particulier lorsqu’ils s’alignent sur les méthodologies du lean management et du lean manufacturing.

1. Comprendre les différences entre ERP, MRP et MES

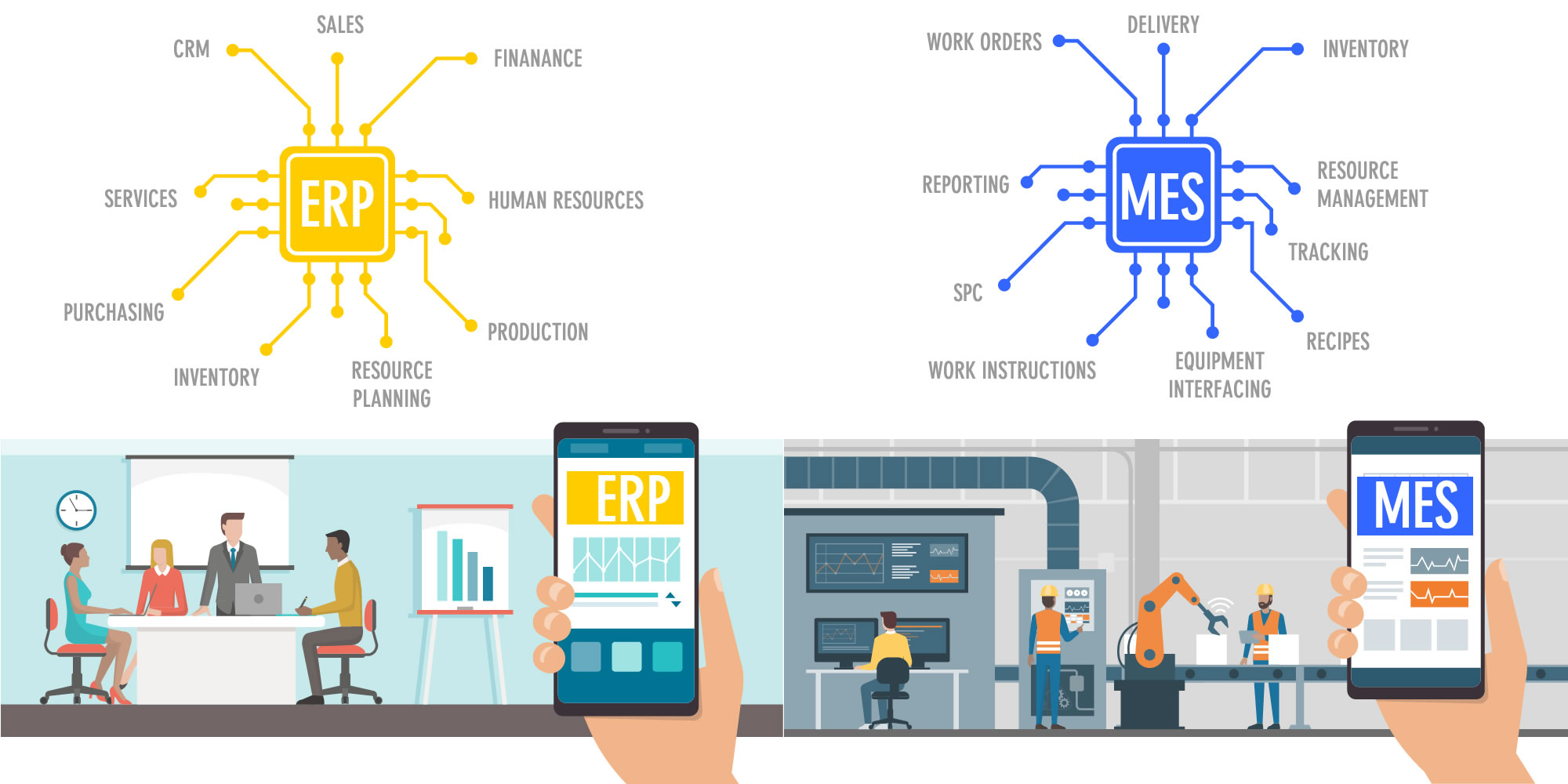

L’ERP, le MRP et le MES jouent chacun un rôle distinct dans le cadre opérationnel d’une entreprise.

L’ERP gère des fonctions à un niveau plus global, telles que la finance, les ressources humaines et la gestion de la chaîne d’approvisionnement. Il offre une vue d’ensemble des opérations commerciales.

Le MRP, quant à lui, se concentre sur la planification des matériaux et la gestion des stocks, assurant que les matières premières nécessaires à la production sont disponibles au bon moment. Il est particulièrement utilisé dans les industries à chaînes d’approvisionnement complexes.

Le MES, en revanche, est le pilier opérationnel de l’atelier de production. Il permet de gérer l’exécution des processus de fabrication en temps réel, en capturant des données provenant des machines et des systèmes de production. Ainsi, il aide à optimiser la production, à améliorer la qualité des produits et à renforcer la traçabilité.

2. Le MES, clé du lean manufacturing

Le lean manufacturing vise à minimiser les gaspillages tout en maximisant la valeur. Le MES, grâce à sa capacité à fournir des informations en temps réel sur la production, permet de réagir immédiatement aux écarts et de corriger les défaillances. En automatisant les flux de travail, il élimine de nombreuses tâches manuelles, souvent sources de retard et d’erreurs.

Par exemple, un MES peut ajuster automatiquement les plannings de production en fonction de la demande, garantissant ainsi une utilisation optimale des ressources et une réduction des gaspillages. Il fournit également les données nécessaires pour maintenir un cycle d’amélioration continue, une composante essentielle du lean management.

3. Optimisation des processus de production avec le MES

Le MES permet également une optimisation des processus grâce à la collecte de données détaillées à chaque étape de la production. Cela offre une visibilité sans précédent aux fabricants, leur permettant d’identifier les inefficacités et de prendre des mesures proactives pour les résoudre.

L’analyse approfondie des processus existants avant la mise en œuvre du MES est cruciale. Cela garantit que le système est adapté aux besoins spécifiques de l’entreprise, en évitant la sur-automatisation ou une mauvaise utilisation des fonctionnalités disponibles. De plus, un MES correctement intégré au sein d’un ERP ou MRP favorise une coordination fluide entre les systèmes, optimisant ainsi la gestion globale de l’entreprise.

4. Conclusion

L’ERP, le MRP et le MES, bien qu’ils aient chacun des rôles spécifiques, forment ensemble un système intégré qui soutient la transformation digitale des entreprises. Lorsqu’ils sont bien alignés, ces systèmes permettent d’améliorer l’efficacité opérationnelle, la qualité des produits et d’adopter pleinement les principes du lean manufacturing. Dans un environnement industriel de plus en plus numérisé, le MES constitue un outil essentiel pour rester compétitif et agile face aux défis du marché.

Une réponse