L’industrialisation moderne repose sur une intégration harmonieuse entre les outils physiques et les systèmes digitaux. Pour optimiser une ligne de production, il est essentiel de comprendre comment les différents niveaux de la pyramide de digitalisation interagissent, depuis les capteurs de terrain jusqu’aux systèmes de gestion d’entreprise. Dans cet article, nous explorerons chaque niveau de cette pyramide, son rôle dans le process industriel, et comment un pilote de ligne de production peut exploiter ces technologies pour améliorer l’efficacité, la qualité et la prise de décision

Introduction : La Digitalisation au Service de l’Industrialisation

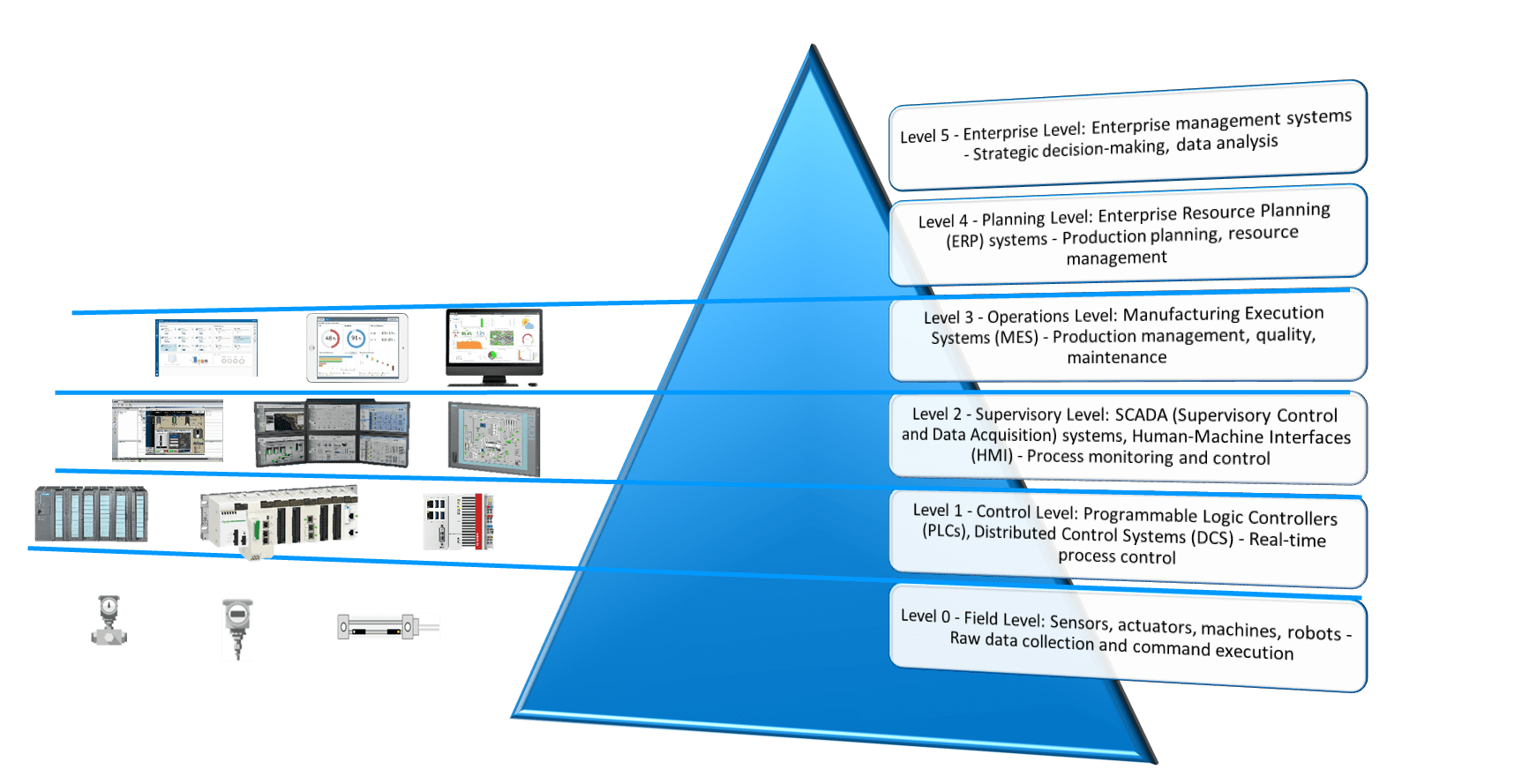

La digitalisation transforme radicalement les usines, permettant une meilleure surveillance, un contrôle précis et une analyse avancée des données. La pyramide de digitalisation, composée de six niveaux, illustre cette hiérarchie fonctionnelle. Chaque étage joue un rôle clé dans la gestion d’une ligne de production, depuis l’exécution des tâches basiques jusqu’à la stratégie d’entreprise.

Pour un pilote de ligne de production, maîtriser ces niveaux signifie pouvoir anticiper les pannes, optimiser les ressources et garantir un process industriel fluide. Voyons comment chaque niveau contribue à cette optimisation.

Niveau 0 : Le Niveau Terrain – Fondation de la Ligne de Production

Au bas de la pyramide se trouvent les équipements physiques :

-

Capteurs (température, pression, etc.)

-

Actionneurs (moteurs, vannes)

-

Machines et robots

Ces éléments collectent des données brutes et exécutent les commandes envoyées par les niveaux supérieurs. Par exemple, un capteur de vibration sur une machine peut détecter une anomalie, tandis qu’un robot assemble des pièces selon des instructions précises.

Pour le pilote de ligne de production :

-

Surveiller l’état des équipements en temps réel.

-

Identifier rapidement les dysfonctionnements pour éviter les arrêts imprévus.

Niveau 1 : Le Niveau de Contrôle – PLC et DCS

Les automates programmables (PLC) et les systèmes de contrôle distribués (DCS) assurent le contrôle en temps réel des processus. Ils reçoivent les données des capteurs et envoient des commandes aux actionneurs.

Exemple :

-

Un PLC régule la vitesse d’un convoyeur en fonction du flux de production.

-

Un DCS gère plusieurs machines simultanément dans un process industriel complexe.

Pour le pilote de ligne de production :

-

Configurer et ajuster les paramètres des PLC pour optimiser les cycles de production.

-

Intervenir en cas de dérive des processus.

Niveau 2 : Le Niveau de Supervision – SCADA et HMI

Les systèmes SCADA (Supervisory Control and Data Acquisition) et les interfaces homme-machine (HMI) offrent une vue globale des opérations. Ils permettent de :

-

Visualiser les données des machines.

-

Envoyer des consignes aux automates.

-

Générer des alarmes en cas d’anomalie.

Exemple :

-

Un écran HMI affiche le taux de remplissage d’un réservoir et permet à l’opérateur de modifier son débit.

Pour le pilote de ligne de production :

-

Surveiller plusieurs lignes simultanément.

-

Diagnostiquer les problèmes grâce aux historiques de données.

Niveau 3 : Le Niveau des Opérations – MES

Le Manufacturing Execution System (MES) pilote les opérations de production :

-

Gestion des ordres de fabrication.

-

Suivi de la qualité.

-

Maintenance préventive.

Exemple :

-

Le MES alerte le pilote de ligne de production si un lot de produits présente des défauts, permettant une correction immédiate.

Avantages :

-

Réduction des temps d’arrêt.

-

Amélioration de la traçabilité.

Niveau 4 : Le Niveau de Planification – ERP

Les systèmes ERP (Enterprise Resource Planning) optimisent la gestion des ressources :

-

Planification de la production.

-

Gestion des stocks.

-

Coordination entre les services.

Exemple :

-

L’ERP calcule les besoins en matières premières pour éviter les ruptures sur la ligne de production.

Pour le pilote de ligne de production :

-

Anticiper les changements de production.

-

Adapter les effectifs en fonction des besoins.

Niveau 5 : Le Niveau Stratégique – Systèmes de Gestion d’Entreprise

Au sommet de la pyramide, les outils d’analyse aident à la prise de décision :

-

Analyse des données de production.

-

Optimisation des coûts.

-

Stratégie d’innovation.

Exemple :

-

Une entreprise utilise des tableaux de bord pour décider d’investir dans une nouvelle ligne de production.

Pour le pilote de ligne de production :

-

Partager des rapports précis avec la direction.

-

Proposer des améliorations basées sur les données.

Conclusion : Vers une Ligne de Production Intelligente

La pyramide de digitalisation montre comment chaque niveau contribue à l’efficacité d’un process industriel. Pour un pilote de ligne de production, comprendre ces interactions est crucial pour :

-

Réduire les temps d’arrêt.

-

Améliorer la qualité des produits.

-

Prendre des décisions éclairées.

À l’ère de l’Industrie 4.0, intégrer ces technologies n’est plus une option, mais une nécessité pour rester compétitif. Les entreprises qui maîtrisent cette pyramide transforment leurs lignes de production en véritables usines du futur, intelligentes et connectées.

Et vous, comment digitalisez-vous votre process industriel ?