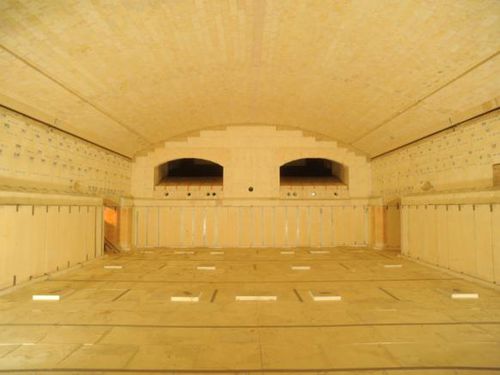

Dans un monde où l’efficacité énergétique, la réduction des émissions de carbone et la durabilité sont au cœur des préoccupations industrielles, le secteur de la verrerie ne fait pas exception. Parmi les innovations clés qui transforment ce domaine, le développement de nouveaux réfractaires pour les fours hybrides représente une avancée majeure. Ces fours hybrides, combinant chauffage par flamme et électrique, nécessitent des produits réfractaires capables de résister à des conditions opérationnelles extrêmes tout en optimisant la performance globale des installations. Voici un aperçu des tendances actuelles et futures dans ce domaine.

Comprendre les Défis des Fours Hybrides

Les fours hybrides doivent faire face à des environnements particulièrement exigeants, caractérisés par des températures élevées, des variations thermiques rapides et des atmosphères corrosives. Ces conditions rendent indispensable l’utilisation de réfractaires de haute performance pour garantir à la fois la longévité et l’efficacité des équipements. Les matériaux utilisés doivent non seulement résister à ces contraintes, mais aussi minimiser les pertes thermiques et améliorer l’empreinte écologique des installations.

Les Matériaux Réfractaires Adaptés aux Fours Hybrides

La sélection des matériaux est cruciale pour répondre aux besoins spécifiques des fours hybrides. Voici quelques exemples emblématiques :

- Fused Cast AZS (Alumine-Zircone-Silice) : Ces matériaux réfractaires sont largement utilisé pour ses résistance exceptionnelle à la corrosion et à l’érosion, notamment dans les zones en contact direct avec le verre en fusion.

- Zircone Haute Performance : Idéale pour les tuckstones et les superstructures, la zircone offre une excellente résistance à la corrosion, bien qu’elle soit plus sensible aux contraintes thermo-mécaniques. Des solutions composites intégrant des boucliers céramiques sont développées pour surmonter cette limitation.

- Matériaux à Faible Exsudation : Conçus pour limiter les pertes de matière sous forme liquide, ces matériaux comme le Lowex-AZS sont privilégiés pour les couronnes de fours à oxycombustion.

Innovations Technologiques pour Optimiser les Matériaux Réfractaires

L’avancée technologique joue un rôle fondamental dans l’amélioration des produits réfractaires. Deux domaines se distinguent particulièrement :

- Simulation Numérique : Grâce à des outils sophistiqués, il est désormais possible de modéliser l’usure des matériaux réfractaires en fonction des conditions opérationnelles spécifiques. Cela permet d’optimiser le choix des matériaux et de prolonger la durée de vie des fours.

- Surveillance en Temps Réel : L’intégration de capteurs dans les produits réfractaires permet de suivre leur état en continu. Cette approche proactive aide à anticiper les interventions de maintenance, réduisant ainsi les risques de défaillance critique.

Impact sur l’Efficient Énergétique

Les réfractaires modernes contribuent significativement à réduire les pertes thermiques des fours hybrides. En utilisant des matériaux à faible conductivité thermique et des solutions d’isolation avancées, il est possible de diminuer considérablement la consommation d’énergie. Cette optimisation est essentielle pour atteindre les objectifs de transition énergétique de l’industrie verrière.

Une Approche Durable et Circulaire

La durabilité des réfractaires n’est plus uniquement mesurée par leur résistance mécanique ou thermique, mais aussi par leur impact environnemental. Deux axes principaux émergent :

- Prolongation de la Durée de Vie des Fours : Des réfractaires de qualité supérieure permettent d’étendre les campagnes de production, réduisant ainsi les coûts de maintenance et les temps d’arrêt.

- Recyclage des Matériaux Réfractaires Usagés : Des initiatives innovantes visent à transformer les déchets de réfractaires en matières premières secondaires. Cette démarche s’inscrit pleinement dans une économie circulaire, favorisant une gestion responsable des ressources.

Tendances Futures : Vers une Verrerie encore Plus Innovante

De nouvelles perspectives s’ouvrent pour les produits réfractaires dans les fours hybrides :

- Hydrogène et Combustibles Alternatifs : Avec l’essor de l’hydrogène comme combustible propre, les réfractaires doivent s’adapter à des conditions plus corrosives, notamment en présence de vapeur d’eau et d’alcalins. Des recherches sont en cours pour concevoir des matériaux résistants à ces environnements.

- Personnalisation via l’Impression 3D : Cette technologie révolutionnaire permet de créer des matériaux réfractaires sur mesure, optimisant leur performance et leur durabilité dans des configurations spécifiques de fours hybrides.

Conclusion

Le monté en gamme des réfractaires dans les fours hybrides est un pas décisif vers une industrie verrière plus performante et durable. En intégrant des matériaux innovants, des technologies de pointe et une approche respectueuse de l’environnement, les fabricants de verre peuvent non seulement améliorer leurs processus opérationnels, mais aussi contribuer activement à la réduction de leur empreinte écologique. À l’heure où la transition énergétique devient une priorité mondiale, ces progrès témoignent de l’engagement du secteur à relever les défis actuels et futurs avec audace et efficacité.