Les voûtes des fours à verre, soumises à des températures extrêmes, dépendent de la qualité et de la performance des matériaux réfractaires qui les composent. Les claveaux en silice, couramment utilisés pour leur haute résistance thermique, voient leurs performances influencées par un facteur souvent sous-estimé : la limite tridymite-cristobalite. Cet aspect joue un rôle crucial dans la durabilité des réfractaires et dans l’optimisation des fours industriels.

Comprendre la Tridymite et la Cristobalite dans les Réfractaires

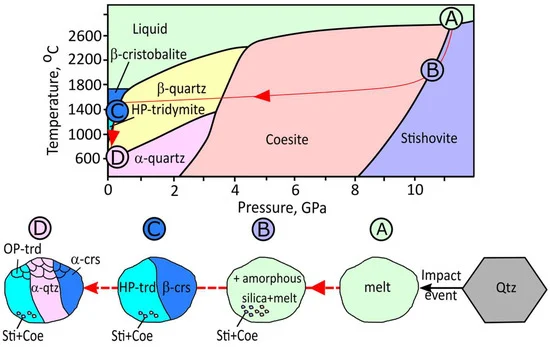

La silice, composant principal des produits réfractaires, utilisé en voute, existe sous plusieurs formes cristallines, dont la tridymite et la cristobalite :

- La tridymite : Stable dans une plage de température allant de 870 °C à 1470 °C, elle est prisée pour sa faible dilatation thermique, sa résistance mécanique et sa durabilité.

- La cristobalite : Dominante au-delà de 1470 °C, elle présente des transitions de phase critiques, particulièrement lors du refroidissement, ce qui peut entraîner des fissurations dans les matériaux réfractaires.

Dans les fours à verre, où les températures atteignent fréquemment 1600 °C, la coexistence de ces deux phases est inévitable. Leur proportion et leur répartition au sein des claveaux en silice deviennent alors déterminantes pour assurer la fiabilité des produits réfractaires de voûte.

Pourquoi la Limite Tridymite-Cristobalite Est-Critique ?

La limite tridymite-cristobalite, zone de transition entre ces deux phases de la silice, peut compromettre les performances des matériaux réfractaires pour fours pour plusieurs raisons :

- Comportement mécanique différencié : La cristobalite, plus fragile, peut devenir un point de faiblesse sous contrainte thermique.

- Dilatation thermique excessive : La cristobalite connaît une expansion thermique importante, ce qui engendre des tensions internes et peut causer des fissures dans les réfractaires.

- Réactivité chimique accrue : La cristobalite est plus sensible à l’attaque des vapeurs alcalines et d’autres éléments corrosifs, fréquents dans les atmosphères des fours à verre.

Facteurs Influençant la Transition entre Tridymite et Cristobalite

La proportion tridymite-cristobalite dans les produits réfractaires en silice est conditionnée par plusieurs variables :

- Température de cuisson des réfractaires : Une température trop élevée favorise la formation de cristobalite.

- Qualité des matières premières : Les impuretés comme les oxydes alcalins accélèrent la transformation vers la cristobalite.

- Conditions d’exploitation des fours : Les variations rapides de température amplifient les transitions de phase et accentuent les contraintes thermiques sur les claveaux.

Optimiser les Produits Réfractaires pour les Fours à Verre

Afin d’améliorer la durabilité et la fiabilité des matériaux réfractaires en silice pour voûtes de fours à verre, plusieurs solutions techniques peuvent être mises en œuvre :

- Contrôle des cycles thermiques : Éviter les variations brutales de température dans les fours pour limiter les tensions internes dans les claveaux.

- Ajout de stabilisants : L’utilisation d’additifs spécifiques dans les réfractaires permet de freiner la transition vers la cristobalite.

- Optimisation des mélanges : Le contrôle de la granulométrie et de la composition chimique des réfractaires améliore leur stabilité thermique et chimique.

- Maintenance préventive des réfractaires : Un suivi régulier de l’état des claveaux et des voûtes garantit des performances optimales et prévient les défaillances.

Conclusion

La gestion de la limite tridymite-cristobalite dans les matériaux réfractaires en silice est un enjeu stratégique pour les voûtes de fours à verre. Comprendre cette dynamique permet d’optimiser la durée de vie des claveaux et de réduire les coûts liés aux arrêts imprévus.

Chez SXE-Consulting, nous vous accompagnons dans le choix et l’optimisation de vos solutions réfractaires. Notre expertise couvre la conception, l’audit et la mise en œuvre de réfractaires pour vos fours industriels. N’hésitez pas à nous contacter pour échanger sur vos besoins.