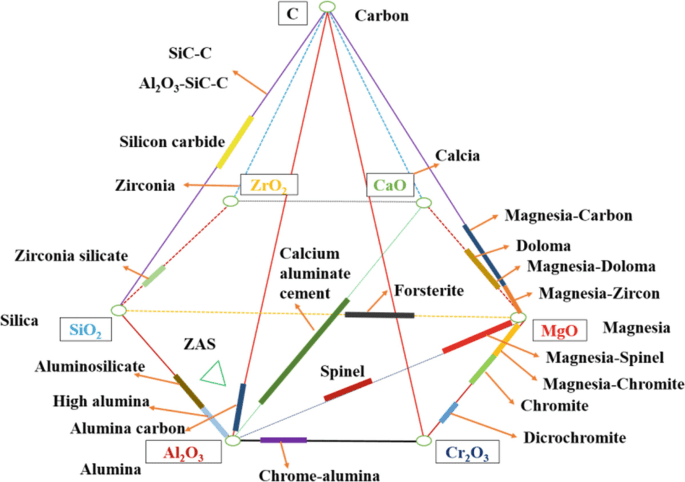

La composition des produits réfractaires varie considérablement en fonction de leur application spécifique, de l’intensité des températures auxquelles ils sont exposés, et des environnements chimiques auxquels ils doivent résister. En plus des catégories classiques de matériaux oxidiques et non oxidiques, il existe également une classe de réfractaires spécialisés appelée réfractaires électrofondus. Ceux-ci sont produits par fusion des matières premières à des températures extrêmement élevées (supérieures à 2000 °C) dans des fours électriques, ce qui confère aux produits finaux des propriétés exceptionnelles en termes de résistance et de pureté.

Matériaux Réfractaires Oxidiques

Les matériaux réfractaires oxidiques sont principalement composés d’oxydes métalliques tels que:

- Silice (SiO₂) : La silice est un matériau réfractaire courant, offrant une bonne résistance aux températures élevées et une excellente inertie chimique dans les environnements acides. Elle est souvent utilisée dans les fours verriers.

- Alumine (Al₂O₃) : L’alumine est un matériau hautement réfractaire, largement utilisé en raison de sa grande stabilité thermique et de sa résistance aux chocs thermiques. Elle est couramment utilisée dans les fours industriels et les installations métallurgiques.

- Magnésie (MgO) : La magnésie est un matériau réfractaire basique qui résiste aux environnements corrosifs, en particulier dans les industries de l’acier et du ciment. Elle est particulièrement efficace contre les scories basiques.

- Chaux (CaO) : La chaux est principalement utilisée dans les réfractaires basiques pour l’industrie sidérurgique. Elle offre une résistance adéquate aux réactions chimiques avec des scories acides et basiques.

Matériaux Réfractaires Non Oxidiques

Les matériaux non oxidiques sont souvent utilisés dans des environnements très spécifiques où une résistance extrême à la corrosion et à l’oxydation est nécessaire. Parmi ces matériaux, on trouve:

- Carbure de silicium (SiC) : Ce matériau se distingue par une excellente conductivité thermique et une résistance élevée à l’oxydation. Il est largement utilisé dans les fours de verrerie et dans les applications nécessitant une grande résistance mécanique à haute température.

- Nitrure de bore (BN) : Utilisé dans des applications spécifiques, notamment dans les environnements très corrosifs et abrasifs. Le nitrure de bore est souvent employé pour les creusets de fusion de métaux précieux et certains composants de l’industrie nucléaire.

- Borure de zirconium (ZrB₂) : Un autre matériau non oxydique qui se distingue par sa résistance aux températures extrêmes et sa stabilité chimique. Il est surtout utilisé dans les applications aérospatiales et pour les équipements de fusion de métaux spécialisés.

Réfractaires Électrofondus

Les réfractaires électrofondus sont fabriqués par un procédé de fusion dans des fours électriques, où les matières premières sont fondues pour former des cristaux extrêmement résistants. Parmi ces réfractaires, certains types particulièrement remarquables sont utilisés dans des industries de haute technologie et de production intensive:

- AZS (Alumine-Zircone-Silice) : Le réfractaire électrofondu AZS est largement utilisé dans l’industrie verrière, en particulier dans les fours de fusion de verre. Il combine de l’alumine, de la zircone et de la silice, ce qui lui confère une résistance exceptionnelle à la corrosion causée par le verre fondu. Sa microstructure très dense et sa composition chimique garantissent également une faible perméabilité aux gaz et aux liquides, ce qui réduit les risques d’inclusions et de défauts dans le verre.

- Alumine Alpha-Bêta : Ce réfractaire électrofondu se compose de deux phases d’alumine, appelées alpha et bêta, ce qui améliore sa stabilité thermique et sa résistance aux attaques chimiques. Ce type de réfractaire est principalement utilisé dans les environnements extrêmement corrosifs et à haute température, comme les fours de fusion pour métaux non ferreux et les applications de l’industrie chimique. Sa composition lui confère une excellente résistance à l’érosion et une grande longévité, même dans des conditions de service intensif.

- Zircone électrofondue : Composée principalement de zircone (ZrO₂), la zircone électrofondue est utilisée dans des applications où une très haute résistance aux chocs thermiques et à la corrosion est requise. Elle est souvent employée dans les industries métallurgiques et céramiques, où elle protège les équipements contre les températures extrêmes et les attaques chimiques.

Les réfractaires électrofondus, grâce à leur processus de fabrication unique, présentent des propriétés exceptionnelles. En plus de leur haute résistance mécanique et thermique, ils sont aussi particulièrement denses et offrent une faible perméabilité. Cela les rend idéaux pour des applications dans des environnements chimiques agressifs, où la résistance à l’infiltration des scories et des gaz corrosifs est primordiale.

Conclusion

La composition des produits réfractaires joue un rôle crucial dans leur performance en environnement extrême. Du carbure de silicium aux réfractaires électrofondus comme l’AZS et l’alumine alpha-bêta, chaque type de réfractaire offre des caractéristiques spécifiques adaptées aux exigences des industries. Le choix du réfractaire dépendra des conditions d’exploitation, notamment la température, les contraintes mécaniques, et l’exposition à des agents corrosifs. Ces produits réfractaires, en assurant la protection des équipements et en permettant une production fiable et continue, constituent des éléments essentiels de l’industrie moderne.