Dans l’univers des fours industriels, les matériaux réfractaires jouent un rôle crucial en assurant une résistance optimale aux températures extrêmes et aux conditions sévères de travail. Ces produits réfractaires sont essentiels pour garantir une production continue et efficace, notamment dans les industries verrières où les contraintes thermiques et chimiques sont particulièrement élevées. Cependant, même avec des matériaux réfractaires de haute qualité, certains facteurs peuvent compromettre leur durabilité. Dans cet article, nous explorons comment l’intégration d’additifs spécifiques peut améliorer significativement la performance et prolonger la durée de vie des réfractaires utilisés dans les fours à verre.

L’Importance des Additifs dans les Réfractaires

Les additifs sont des composants spécifiques ajoutés aux mélanges réfractaires afin d’améliorer leurs propriétés physico-chimiques. Ces éléments permettent non seulement de stabiliser certaines phases cristallines critiques, mais aussi de renforcer la résistance thermique et chimique des matériaux. Parmi les principaux rôles des additifs figurent :

- Stabilisation des Phases Cristallines : Les additifs comme le silicium ou certains oxydes métalliques (par exemple, l’oxyde de magnésium) agissent en limitant les transitions de phase qui affectent la stabilité structurelle des réfractaires.

- Amélioration de la Résistance Chimique : Des additifs comme le zirconium ou l’alumine dopée augmentent la résistance des réfractaires face aux vapeurs alcalines et autres agents corrosifs présents dans les atmosphères des fours à verre.

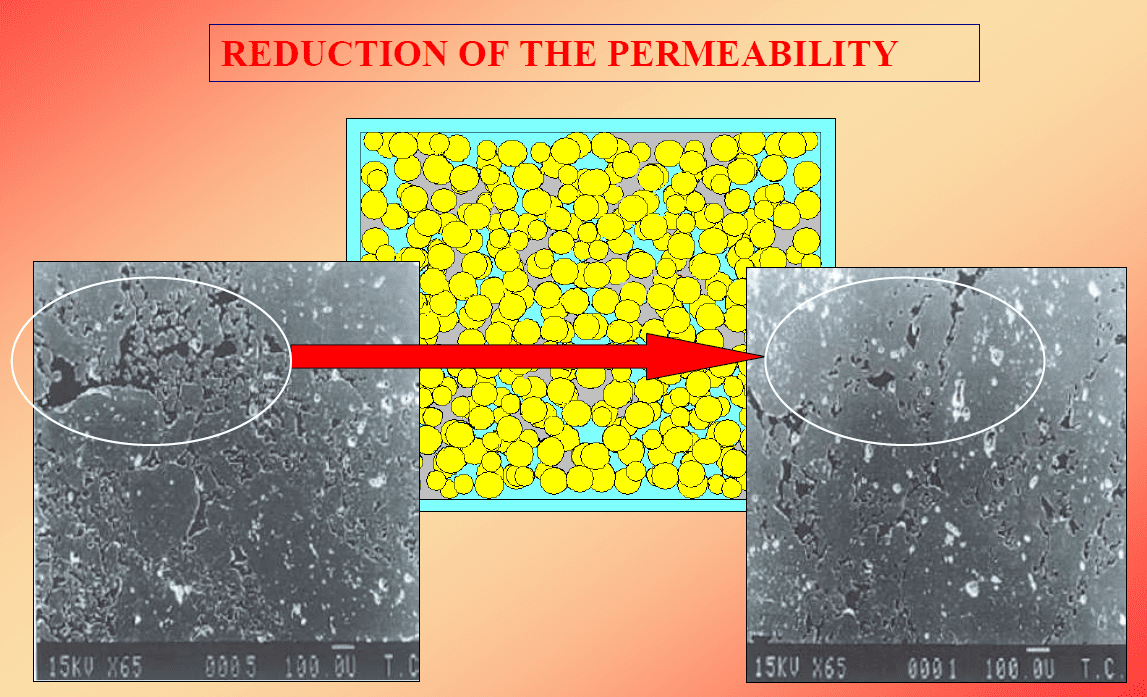

- Réduction de la Porosité : Certains additifs permettent de densifier les structures internes des réfractaires, ce qui diminue leur porosité et, par conséquent, leur vulnérabilité à la corrosion.

Exemple Pratique : L’Ajout de Silicium dans les Briques de Silice

Un exemple concret illustrant l’influence des additifs est l’utilisation du silicium dans les briques de silice. En intégrant du silicium dans ces briques, il est possible de réduire considérablement leur porosité. Une faible porosité signifie que les gaz corrosifs pénètrent moins facilement à l’intérieur du matériau, ce qui limite les réactions destructrices entre les gaz et les composants internes des briques. Par conséquent, la corrosion est grandement diminuée, augmentant ainsi la durée de vie des briques réfractaires.

Cette approche a été testée avec succès dans des environnements de fours à oxy-combustion, où les conditions de corrosion sont particulièrement sévères. Grâce à une réduction de la cinétique de corrosion, ces briques offrent une excellente résistance aux attaques chimiques tout en maintenant une bonne perméabilité pour évacuer les gaz corrosifs.

Quels Sont les Effets Positifs des Additifs ?

Ajouter des stabilisants et d’autres additifs aux réfractaires présente plusieurs avantages majeurs :

- Réduction des Tensions Internes : En empêchant les changements brusques de volume dus aux transitions de phase, les additifs minimisent les fissurations internes des claveaux en silice. Cela est crucial pour préserver l’intégrité structurale des matériaux réfractaires.

- Augmentation de la Durée de Vie : Avec une meilleure résistance thermique et chimique, les réfractaires contenant des additifs peuvent fonctionner plus longtemps sans défaillance, ce qui réduit les coûts liés aux remplacements fréquents.

- Optimisation des Performances Énergétiques : Des réfractaires mieux stabilisés réduisent les pertes thermiques, contribuant ainsi à une utilisation plus efficiente de l’énergie dans les fours à verre.

- Compatibilité avec d’autres Matériaux : Les nouveaux matériaux réfractaires développés grâce à des additifs sont souvent compatibles avec d’autres produits existants, facilitant leur intégration dans des applications variées.

Comment Choisir les Additifs Adaptés ?

La sélection des additifs doit être réalisée en tenant compte des conditions spécifiques du four et des matériaux utilisés. Voici quelques étapes clés pour guider cette démarche :

- Analyse des Conditions Opérationnelles : Il est essentiel de comprendre les températures maximales atteintes, les cycles thermiques, et les agents corrosifs potentiels présents dans l’environnement du four. Cette analyse permet de choisir les additifs les plus appropriés pour chaque application.

- Tests en Laboratoire : Avant toute mise en œuvre industrielle, il est crucial de tester les formulations additives en laboratoire pour valider leur compatibilité avec les réfractaires existants. Cela assure que les additifs n’altèrent pas les propriétés fondamentales du matériau.

- Collaboration avec des Experts : Les entreprises spécialisées dans les réfractaires offrent des solutions personnalisées adaptées aux besoins spécifiques de chaque industrie. Leur expertise peut être précieuse pour identifier les additifs les plus performants.

Conclusion

L’ajout de stabilisants et d’autres additifs pour matériaux réfractaires est une solution stratégique pour prolonger leur durée de vie tout en optimisant les performances des fours à verre. Ces additifs permettent de stabiliser les phases cristallines, de réduire la porosité, et d’améliorer la résistance aux agressions thermiques et chimiques. Si vous souhaitez améliorer la fiabilité de vos installations industrielles, il est recommandé de collaborer avec des experts en réfractaires pour identifier les meilleures solutions adaptées à vos besoins.

En conclusion, investir dans des matériaux réfractaires optimisés grâce à des additifs bien choisis est un choix stratégique pour garantir une production durable et rentable dans les fours à verre.