La fabrication des réfractaires électrofondus, comme les AZS (alumine-zircone-silice), nécessite un processus de production sophistiqué et soigneusement contrôlé. Ces briques, utilisées dans des industries comme la verrerie et la sidérurgie, sont appréciées pour leur résistance à la chaleur et leur longévité. Dans cet article, nous allons détailler les étapes clés de ce processus complexe, en soulignant les contrôles et ajustements nécessaires pour garantir la qualité de ces matériaux réfractaires spécialisés.

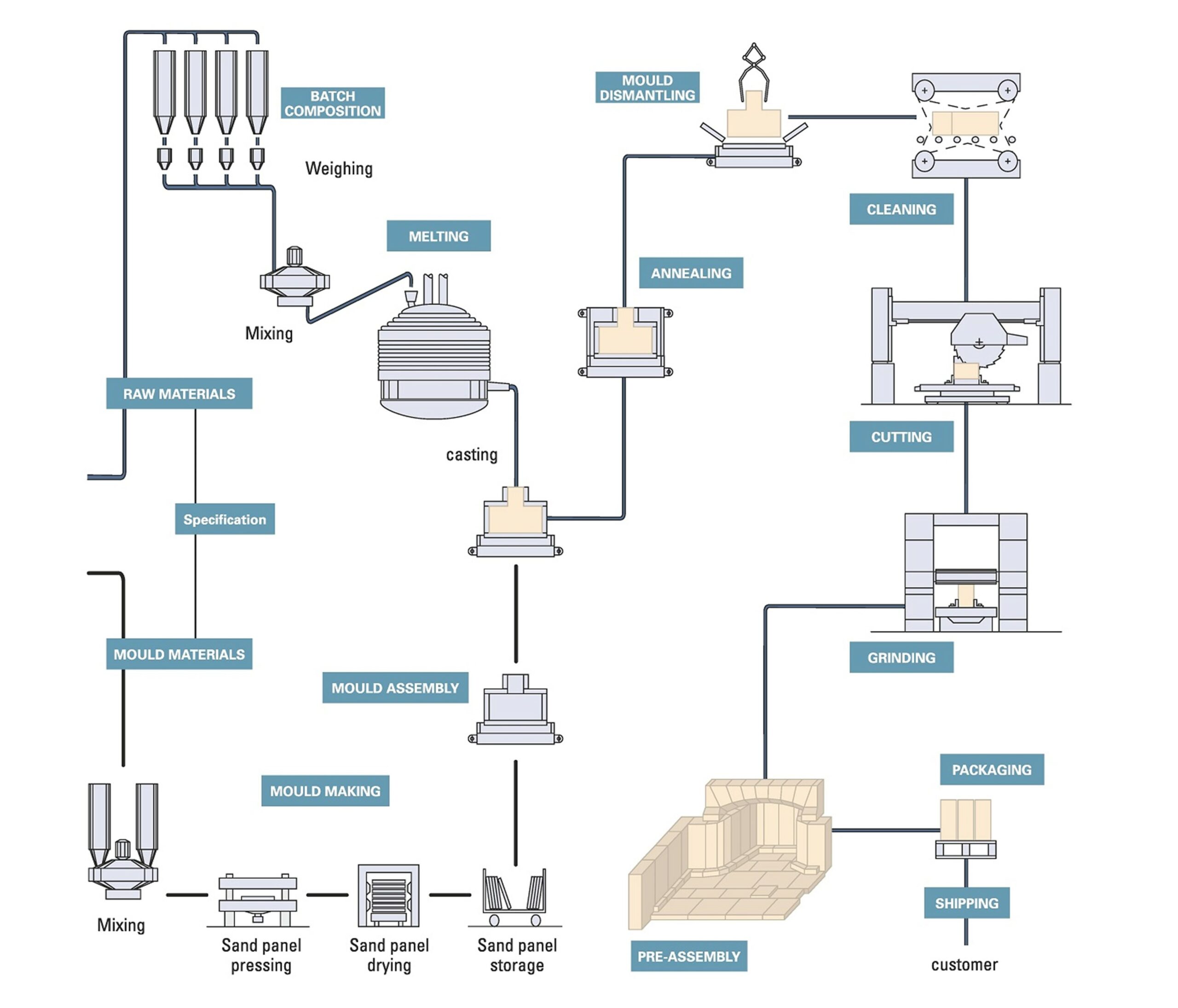

Fabrication du Moule en Sable

Le processus commence par la création d’un moule en sable, qui sert de forme pour le coulage des briques. Le moule est fabriqué en utilisant du sable de silice et du verre soluble comme liant. Ces matériaux sont mélangés uniformément dans un mélangeur pour former une pâte. Une boîte de support est ensuite installée pour renforcer le moule, selon les dimensions et spécifications requises pour les briques. Une fois formé, le moule est placé sur un chariot et transféré dans un four de séchage pour éliminer toute humidité résiduelle. Ce séchage est crucial pour éviter la formation de fissures ou de porosités dans le produit final.

Préparation et Proportionnement des Matières Premières

Les matières premières, comme la poudre d’alumine, le sable de zircon et le zirconium désilicifié, sont rigoureusement sélectionnées et stockées dans des conditions optimales. Ces matériaux sont ensuite traités et calibrés dans un atelier dédié, en respectant les exigences spécifiques de chaque type de brique. La proportion exacte des composants est cruciale pour garantir les propriétés mécaniques et thermiques des réfractaires AZS, et un système de calcul par ordinateur est souvent utilisé pour assurer une précision maximale dans le dosage.

Processus de Fusion

Une fois les matières premières prêtes, elles sont introduites dans un four à arc électrique contrôlé automatiquement. La fusion des matériaux dans ce four doit se faire dans des conditions très spécifiques : si la température de fusion est trop basse, le matériau obtenu sera poreux et pourrait présenter des fissures. La stabilité de la température de fusion est donc essentielle pour obtenir un mélange homogène avec une composition chimique uniforme. Les systèmes modernes utilisent des programmes informatiques pour gérer le processus de fusion, en ajustant les paramètres de température et d’énergie pour garantir une fusion suffisante et uniforme.

Coulée du Matériau en Fusion

Une fois le matériau en fusion prêt, il est versé dans un moule spécialement conçu pour les produits électrofondu. Ce processus de coulée est décisif pour obtenir des briques avec une structure compacte et de bonnes performances mécaniques. Lorsque le matériau est coulé avec une surchauffe contrôlée, la cavité de retrait du matériau se concentre, ce qui augmente la densité et la compacité de la brique. Cependant, une surchauffe excessive peut causer des fissures et des cavités importantes dans le produit final. L’objectif est donc de trouver un équilibre optimal pour obtenir une brique dense sans imperfections.

Refroidissement contrôlé et Annéaling

Après la coulée, les briques doivent être refroidies lentement pour permettre la formation de cristaux uniformes et pour optimiser la structure interne du matériau. Cette étape, connue sous le nom d’« annealing » (ou recuit), utilise un incubateur rempli de matériaux isolants, comme la terre de diatomée, pour maintenir une température uniforme. Le processus peut également se faire dans un four à température contrôlée, où les briques restent dans leur moule ou sont démoulées en fonction des spécifications. La température initiale et les conditions de maintien durant l’annealing influencent fortement la qualité du produit fini en termes de stabilité structurelle.

Démoulage

Une fois le processus d’annealing terminé, les réfractaires AZS sont prêts à être démoulées. Le démoulage se fait généralement à l’aide d’un équipement spécialisé qui permet de retirer les briques sans endommager leur structure. Les briques sont ensuite inspectées pour détecter d’éventuels défauts, comme des fissures ou des irrégularités, afin de garantir que chaque pièce respecte les standards de qualité.

Finition et Usinage

Les briques démoulées subissent un processus de finition et d’usinage pour corriger les éventuels défauts de surface et garantir des dimensions précises. Cette étape inclut souvent un meulage de haute précision pour obtenir la planéité et la précision dimensionnelle requises. Ce traitement final est essentiel pour que les briques s’intègrent parfaitement dans les fours industriels, où elles doivent résister à des températures extrêmes tout en restant stables et robustes.

Préassemblage et Emballage

Avant d’être expédiées, les briques finies sont souvent préassemblées pour s’assurer qu’elles s’adaptent parfaitement aux structures dans lesquelles elles seront installées. Ce préassemblage permet de vérifier que chaque pièce répond aux exigences dimensionnelles et de compatibilité. Une fois cette vérification faite, les briques sont soigneusement emballées pour le transport, en veillant à minimiser les risques de dommages durant le transit.

Conclusion

La production de réfractaires AZS électrofondu est un processus technique complexe qui exige un contrôle rigoureux à chaque étape. De la préparation des matières premières jusqu’à l’usinage final, chaque phase vise à garantir la haute qualité et la résistance des briques. En contrôlant minutieusement des paramètres tels que la température de fusion, le dosage des matières premières et la précision de l’usinage, les fabricants peuvent fournir des briques réfractaires performantes qui répondent aux besoins exigeants des industries à haute température, telles que la verrerie et la métallurgie.

Ce processus minutieux illustre non seulement les défis de la production de matériaux réfractaires, mais aussi l’importance de l’innovation dans les technologies de fusion et de moulage pour offrir des produits durables et de haute performance.

Une réponse