Le 5S outil de l’amélioration continue

Le KAIZEN propose un grand nombre d’outils pour permettre aux organisations de s’améliorer. La méthode des 5S fait partie de cette palette en édictant des principes pour améliorer son environnement de travail.

A la clé : meilleure organisation des ateliers et des bureaux, clarté et propreté. Des enjeux saillants pour des conditions de travail efficaces, sécurisées et une excellente image reflétée à l’extérieur.

Définition : ce qu’il faut savoir

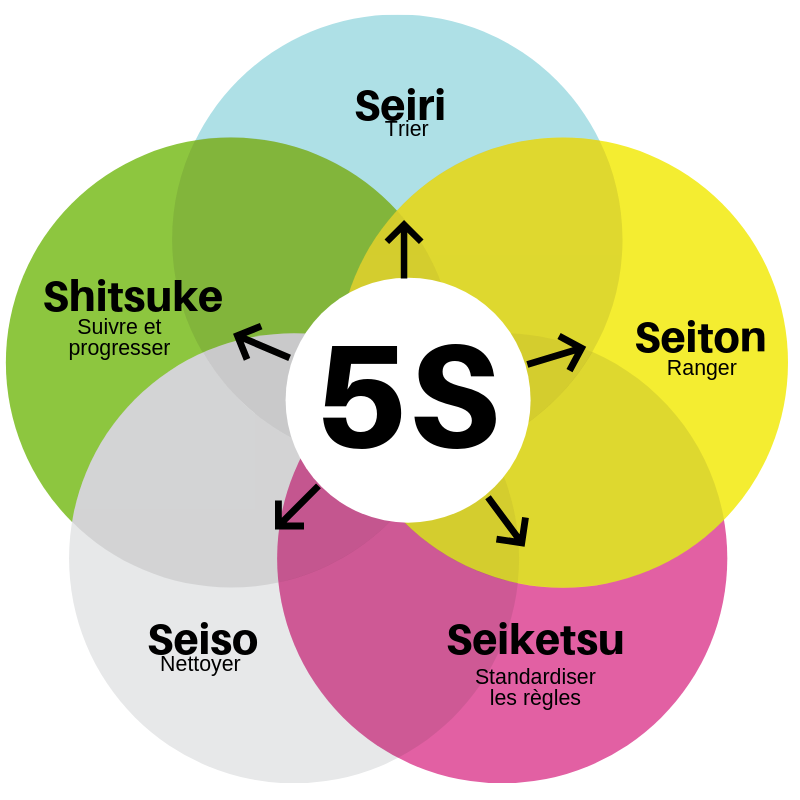

La méthodologie des 5S provient de 5 verbes d’action japonais résumant les tâches essentielles à mener pour améliorer son environnement .

Seiri / supprimer

L’idée est de se débarrasser du superflu. Ce qui n’est pas utilisé régulièrement est rangé, voire jeté.

Seiton / Ranger

Cette étape consiste à ranger les différents outils et matériels pour le travail. On peut utiliser des méthodes de management visuel pour la faciliter, mais souvent, le plus simple leitmotiv de Seiton est : « Une place pour chaque chose, et chaque chose à sa place ».

Seiso / Nettoyer

La propreté est un élément important du principe. Le nettoyage permet d’éviter des dysfonctionnements pour ce qui concerne les biens de production, sécurise les lieux et rend le cadre de travail serein.

Seiketsu / Maintenir l’ordre

Une fois que tout est trié, rangé et nettoyé, il convient de maintenir ce nouvel ordre.

Shitsuke / Suivre

Cette étape est celle du contrôle rigoureux de l’application du système 5S. Si celui-ci est appliqué sans la rigueur nécessaire, il perd en effet toute son efficacité. Une vérification fiable des quatre premiers ‘S’ et le soutien du personnel impliqué sont les moteurs de cette étape.

Les enjeux

Un espace de travail optimisé où le désordre n’a plus sa place , tout document est facilement et rapidement trouvable (moins de perte), etc.

Cet environnement permet de travailler plus rapidement sans se perdre dans des tâches sans valeur ajoutée , de réduire les accidents de travail pour les ateliers (pas de pièces qui trainent sans raison), de se concentrer sur l’essentiel.

Applications de la méthode 5S

Conçu originalement pour l’organisation des ateliers de production, cet outil est aujourd’hui utilisé pour l’optimisation de tout espace professionnel , en premier lieu les bureaux. Il est applicable à tout type d’entreprise, quel que soit sa taille ou son secteur d’activité, même pour les services.

Mise en œuvre d’une opération 5S

Tout commence par une formation aux 5 étapes . Un stade important pour comprendre ce que les collaborateurs vont devoir faire par la suite.

Lors de cette formation, il est bien de faire des ateliers sur des cas concrets de l’entreprise pour créer l’adhésion des équipes à ce nouvel outil.