L’amélioration continue est bien plus qu’une simple méthode : c’est un état d’esprit , ancré dans des principes clairs et structurés. Elle s’inscrit dans une logique constante de performance industrielle et de résolution de problèmes complexes . Si vous avez déjà lu notre article sur l’amélioration de la productivité industrielle , publié le 20 août 2021, vous savez à quel point ces concepts sont cruciaux pour garantir la compétitivité de votre entreprise.

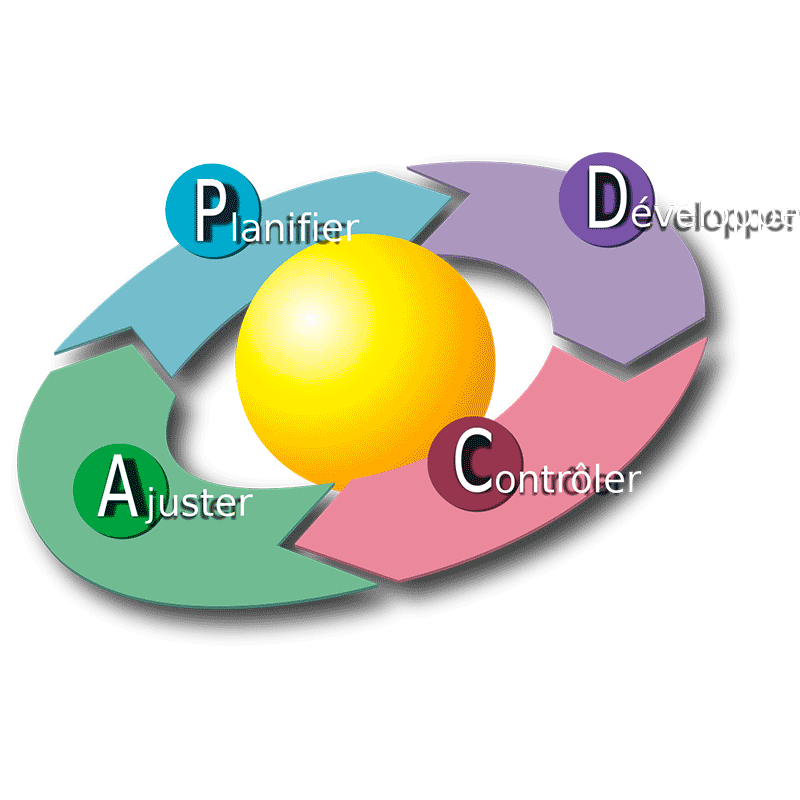

Mais comment passer de la théorie à la pratique ? C’est là qu’intervient la célèbre roue de Deming , ou cycle PDCA , un outil essentiel pour tout professionnel souhaitant s’engager dans une démarche agile et durable d’amélioration continue.

Qu’est-ce que la Roue de Deming (PDCA) ?

Le cycle PDCA a été popularisé par William Edwards Deming, chercheur américain reconnu mondialement pour ses contributions à la gestion de la qualité et à la productivité industrielle . Bien qu’il ne soit pas l’inventeur du concept, il en a fait un pilier fondamental de la gestion moderne.

Le PDCA (Plan – Do – Check – Act) est un modèle itératif utilisé pour gérer les processus et stimuler l’amélioration continue. Il repose sur quatre étapes simples mais puissantes, permettant d’expérimenter, d’apprendre et de s’adapter rapidement aux défis rencontrés.

Les 4 Étapes du Cycle PDCA

1. Planifier (Plan)

C’est l’étape clé où l’on pose les bases de l’action à entreprendre. On commence par identifier le problème , analyser les causes , et définir les objectifs à atteindre. Cette phase implique souvent l’utilisation d’outils comme le diagramme d’Ishikawa ou l’analyse Pareto pour mieux comprendre les enjeux.

Ensuite, on élabore un plan d’action détaillé : quelles solutions envisager, qui mobiliser, quel budget prévoir, etc.

2. Agir / Exécuter (Do)

Il s’agit ici de mettre en œuvre la solution choisie , souvent à petite échelle au départ. L’objectif est de tester l’efficacité de la solution avant de la généraliser. Cette approche expérimentale est particulièrement utile dans un environnement industriel où les risques peuvent être élevés.

3. Contrôler / Vérifier (Check)

Une fois l’action exécutée, il faut mesurer les résultats obtenus par rapport aux objectifs fixés. Des indicateurs clés de performance (KPIs) peuvent être utilisés pour quantifier l’impact. Est-ce que la solution répond à l’attente ? Y a-t-il des écarts ? Quelles sont les leçons apprises ?

4. Ajuster / Agir (Act)

Si les résultats sont positifs, on standardise la solution et on intègre les bonnes pratiques dans les processus existants. Si ce n’est pas le cas, on identifie les axes d’amélioration et on relance un nouveau cycle PDCA. Cette boucle permet donc une évolution continue et progressive.

Pourquoi Utiliser la Méthode PDCA dans l’Industrie ?

La méthode PDCA est largement applicable à tous les domaines de l’entreprise, mais elle est particulièrement précieuse dans le secteur industriel. Voici quelques raisons concrètes de l’intégrer à votre quotidien :

- Amélioration continue des processus : En intégrant régulièrement des cycles PDCA, les entreprises peuvent progressivement optimiser leurs opérations.

- Gestion proactive des risques : Grâce à une approche structurée, on anticipe les problèmes avant qu’ils ne deviennent critiques.

- Accompagnement de la transformation digitale : La flexibilité du PDCA permet d’intégrer facilement de nouvelles technologies et méthodes dans les processus existants.

- Impliquer les équipes : Le cycle encourage la collaboration inter-fonctionnelle et donne aux employés un rôle actif dans l’amélioration de leur environnement de travail.

- Adaptation rapide au changement : En période de crise ou de mutation technologique, le PDCA permet de tester, ajuster et rebondir sans perdre trop de temps ou de ressources.

Dans Quels Cas Appliquer le PDCA ?

La méthode est particulièrement efficace lorsqu’il s’agit de :

- Résoudre un problème récurrent dans un atelier de production

- Optimiser un processus industriel

- Lancer un nouveau produit ou service

- Intégrer des outils de lean management ou d’excellence opérationnelle

Elle peut aussi être utilisée dans des contextes non-industriels comme la gestion RH, la finance ou encore le marketing.

Cependant, il faut reconnaître que dans certaines situations urgentes ou très complexes, le PDCA peut sembler trop rigide ou lourd à mettre en place . Dans ces cas, des méthodologies agiles comme Scrum ou Design Thinking peuvent compléter cette approche.

Intégrer le PDCA dans une Démarche Lean Management

Dans un monde toujours plus concurrentiel, l’excellence opérationnelle passe par une combinaison de méthodes éprouvées. Le PDCA est souvent utilisé en complément du lean manufacturing , du six sigma ou encore de la méthode OKR . Ensemble, ces outils forment une boîte à outils complète pour transformer l’entreprise de manière durable.

De plus, dans le cadre de la transformation digitale , le PDCA offre une structure solide pour tester de nouvelles solutions numériques, analyser leur impact et les généraliser si elles montrent leur valeur.

Conclusion : Une Méthode Simple, Puissante et Universelle

Que vous soyez responsable de production, chef de projet ou dirigeant d’entreprise, la méthode PDCA doit faire partie de vos outils quotidiens. Elle incarne l’essence même de l’amélioration continue : tester, apprendre, ajuster et avancer .

En adoptant cette approche, vous renforcez la performance industrielle , la capacité d’innovation et la résilience de votre organisation face aux défis modernes.