Les matériaux réfractaires doivent être résistants à des températures extrêmes tout en conservant leurs propriétés mécaniques, chimiques et thermiques. La fabrication de produits réfractaires est un processus rigoureux, où la qualité et la constance jouent un rôle primordial pour garantir la performance et la durabilité des matériaux.

Étapes Clés de la Production de Réfractaires Formés

- Manipulation des Matières Premières

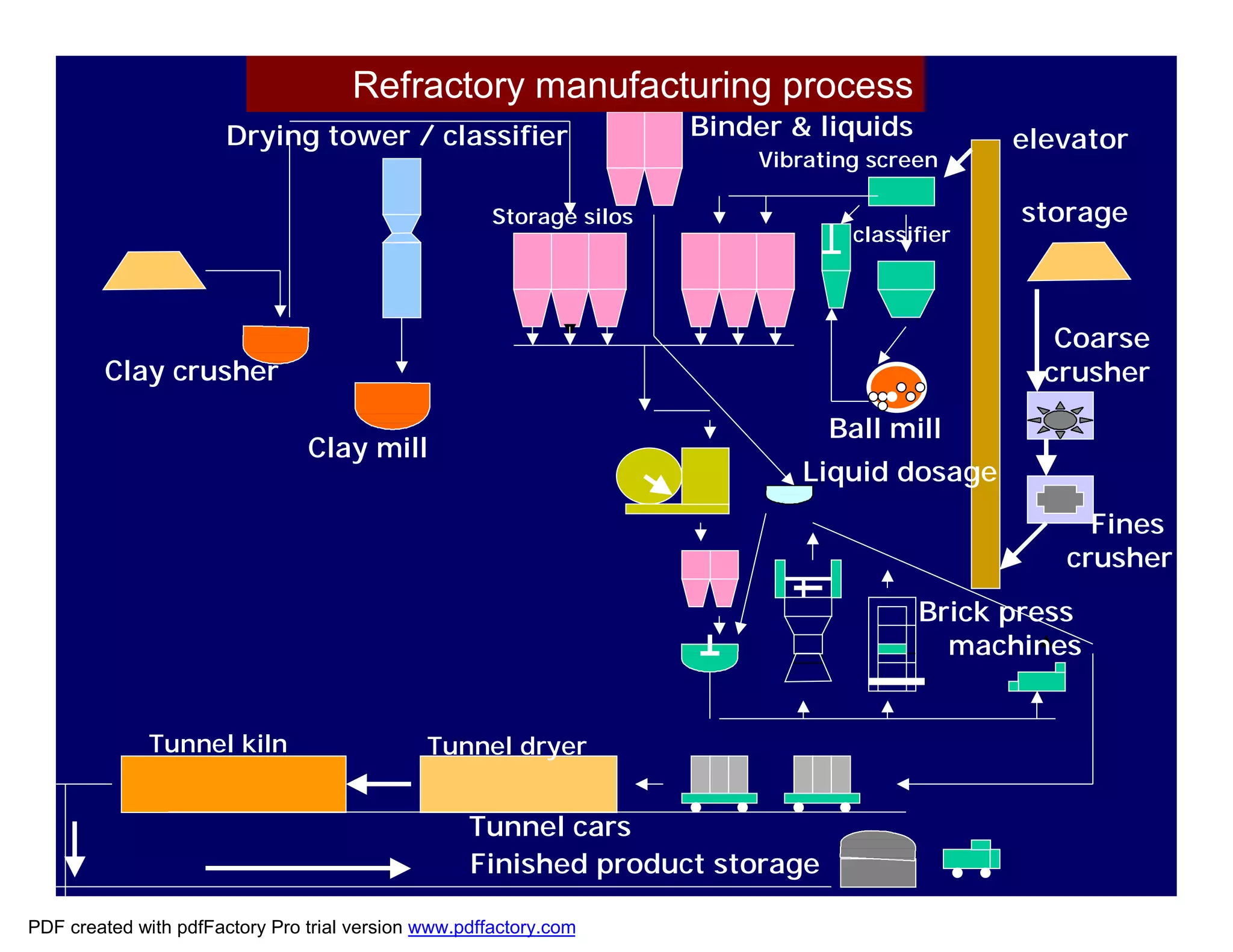

La fabrication de produits réfractaires commence par la réception et le stockage des matières premières, notamment les minéraux réfractaires comme la bauxite, la magnésie, le silicium ou encore l’alumine. Ces matériaux sont souvent livrés en vrac et stockés dans des silos pour éviter la contamination. Une bonne gestion de l’inventaire est cruciale, car chaque lot doit respecter des normes de pureté strictes pour assurer la performance des produits finis.

Chez SXE-Consulting, nous insistons sur l’importance de la traçabilité des matières premières. Cela permet non seulement d’assurer une qualité constante mais également de répondre aux exigences de normes ISO, assurant ainsi un produit conforme aux attentes.

- Broyage et Tamisage

Les matières premières sont ensuite broyées et tamisées pour atteindre la granulométrie souhaitée. Cette étape est cruciale, car la taille des particules influence directement la résistance mécanique et la densité des produits réfractaires.

Les équipements de broyage et de tamisage doivent être régulièrement entretenus pour garantir des performances optimales. Le broyage peut être effectué par des broyeurs à boulets ou des broyeurs à marteaux, en fonction des caractéristiques de chaque matière. Le tamisage permet ensuite de trier les particules pour obtenir des tailles uniformes, ce qui est essentiel pour la stabilité du produit fini.

- Pesage et Mélange

Une fois les matières broyées et tamisées, elles sont pesées et mélangées selon des proportions précises. Cette étape est cruciale pour assurer une homogénéité dans la composition, garantissant ainsi que chaque brique ou pièce moulée possède les mêmes propriétés.

Le mélange est souvent réalisé dans des malaxeurs à haute capacité, capables de gérer des mélanges lourds et de grande envergure. Des additifs peuvent également être incorporés pour améliorer des propriétés spécifiques telles que la résistance aux chocs thermiques, la résistance chimique ou encore la densité du produit fini.

- Mise en Forme

Une fois le mélange homogène, il est prêt pour l’étape de mise en forme. Les réfractaires peuvent être façonnés selon différentes méthodes, en fonction de l’application et des exigences de design. La mise en forme par pressage, courante pour la fabrication de briques, utilise des presses hydrauliques pour compacter le mélange dans des moules spécifiques.

Pour des pièces de formes complexes, la technique de coulée (casting) est privilégiée. Elle consiste à verser le mélange dans des moules spécifiques, permettant de créer des formes adaptées aux besoins spécifiques de chaque industrie.

- Séchage et Cuisson

Une fois les produits façonnés, ils sont soumis à une phase de séchage et de cuisson. Le séchage permet d’éliminer l’humidité résiduelle, évitant ainsi des déformations ou fissurations pendant la cuisson. Ensuite, les réfractaires sont cuits dans des fours spécialement conçus pour atteindre des températures de plusieurs milliers de degrés Celsius.

Cette phase de cuisson est essentielle pour renforcer la durabilité et la résistance à la chaleur des produits réfractaires. Les caractéristiques finales des produits, comme leur résistance à la compression, leur porosité et leur stabilité thermique, dépendent de cette étape de cuisson. Un contrôle strict de la température et de la durée de cuisson est donc primordial pour garantir un produit de qualité supérieure.

Contrôle Qualité : Garantir l’Excellence

Le contrôle qualité est une étape cruciale qui s’intègre à chaque phase du processus de fabrication des réfractaires. Des tests rigoureux sont effectués sur les matières premières, le mélange, et le produit final pour garantir le respect des normes ASTM ou ISO. Ces normes établissent des critères de performance spécifiques, comme la résistance à la compression, la porosité, et la résistance chimique.

Les tests de contrôle qualité incluent souvent des tests de résistance mécanique, des analyses thermiques, et des tests de résistance chimique. En effectuant des tests sur des échantillons de chaque lot, les fabricants peuvent s’assurer que le produit fini est conforme aux exigences et est capable de résister aux environnements les plus extrêmes.

Chez SXE-Consulting, nous conseillons vivement les entreprises réfractaires d’implémenter des procédures d’audit internes régulières pour identifier toute déviation de qualité en amont. Nous aidons également à développer des processus de certification ISO, garantissant ainsi une qualité continue.

Emballage et Distribution : Prêts pour le Marché

Une fois les réfractaires conformes aux critères de qualité, ils sont emballés selon les standards de l’industrie pour les protéger durant le transport et le stockage. Le type d’emballage varie en fonction du produit, de son poids et de sa fragilité. Les briques réfractaires, par exemple, sont souvent empilées et entourées de protection pour éviter les dommages.

La logistique joue un rôle clé, notamment pour les exportations internationales. Un emballage solide et des procédures de manutention adéquates sont nécessaires pour garantir que les produits arrivent chez le client en parfait état.

Conclusion

La fabrication de produits réfractaires est un processus complexe et exigeant, impliquant des étapes précises et un contrôle qualité rigoureux. En raison des conditions extrêmes auxquelles ces matériaux seront exposés, chaque détail compte : de la sélection des matières premières à la cuisson en passant par le contrôle qualité.

Chez SXE-Consulting, nous accompagnons nos clients pour optimiser chaque étape du processus de fabrication de produits réfractaires, en respectant les normes de qualité et en intégrant des procédés d’amélioration continue. Une maîtrise parfaite de chaque phase permet de proposer des produits fiables et durables, répondant aux exigences les plus strictes de l’industrie.

Ainsi, en investissant dans une fabrication bien contrôlée et des procédures standardisées, les entreprises du secteur réfractaire peuvent non seulement améliorer leur productivité, mais également offrir des solutions de haute qualité à leurs clients, assurant leur satisfaction et leur fidélité.

Une réponse