L’industrialisation a-t-elle véritablement supplanté l’artisanat au profit d’une logique de production mécanisée ? Née en Grande-Bretagne au XVIIIe siècle, cette révolution a transformé en profondeur les sociétés : elle a concentré la production dans des usines, uniformisé les biens et imposé de nouveaux rythmes de travail. Portée par des vagues successives d’innovations de la machine à vapeur à l’électricité, puis au numérique, elle a non seulement redessiné l’économie mondiale, mais aussi reconfiguré les rapports sociaux. Explorer cette évolution, de la révolution industrielle aux défis de l’Industrie 4.0, permet de tirer des leçons essentielles pour comprendre les enjeux d’une transformation qui continue de façonner notre présent.

- Qu’est-ce que l’industrialisation ? une définition complète

- Les piliers organisationnels de la transformation industrielle

- Les grandes vagues d’innovations technologiques

- Les défis de l’industrialisation à l’ère moderne

Qu’est-ce que l’industrialisation ? une définition complète

Un virage décisif : de l’artisanat à la production industrielle

L’industrialisation marque un bouleversement radical dans l’organisation des activités humaines. Industrialisation désigne la transition d’une production artisanale, dispersée et manuelle, vers une production mécanisée centralisée et standardisée. Ce processus repose sur l’utilisation de machines pour remplacer le travail humain, permettant une forte productivité du travail. Elle s’étend à des secteurs variés, de la métallurgie aux textiles, en passant par l’agroalimentaire.

À l’échelle d’une entreprise, cette transformation correspond au passage d’un prototype unique à une production de masse. L’usine devient le lieu central de fabrication, organisée autour d’équipements spécialisés et d’une logistique optimisée. Cette évolution modifie profondément la relation entre les ouvriers et leurs outils, imposant une discipline horaire et une rationalisation des tâches. Par exemple, l’automatisation des lignes de production moderne réduit le besoin d’intervention humaine tout en garantissant une cadence constante.

Les quatre piliers de l’industrialisation

L’industrialisation repose sur des caractéristiques fondamentales qui redéfinissent l’économie moderne. La standardisation des produits assure une qualité constante et réduit les coûts. La centralisation des activités dans des usines permet un contrôle accru de la production et une logistique simplifiée. Ces principes ont évolué avec les avancées technologiques, intégrant aujourd’hui des systèmes cyber-physiques et l’intelligence artificielle dans les usines intelligentes.

- Mécanisation du travail : Les machines remplacent progressivement les gestes manuels, de la machine à vapeur aux robots collaboratifs (cobots) actuels.

- Division du travail : Les tâches sont spécialisées pour maximiser l’efficacité, avec des outils numériques comme les systèmes de gestion de la production (MES) pour piloter chaque étape en temps réel.

- Production en grandes séries : Des volumes élevés de biens homogènes sont produits, avec des technologies comme l’impression 3D pour des séries personnalisées à moindre coût.

- Centralisation : L’usine regroupe moyens humains et matériels, intégrant désormais des plateformes de digital twin pour simuler et optimiser les flux en amont.

Ces principes bouleversent les modes de production antérieurs, imposant un rythme de travail rigoureux et une dépendance accrue aux infrastructures industrielles. La standardisation des normes a permis l’expansion des marchés internationaux, facilitée aujourd’hui par les réseaux de supply chain connectés. Sans ces fondations, l’essor du capitalisme moderne et la transformation des sociétés occidentales auraient été impensables, avec des répercussions sur la gestion des projets industriels mondiaux actuels.

Les piliers organisationnels de la transformation industrielle

L’organisation scientifique du travail (OST)

Le taylorisme, né des travaux de Frederick Winslow Taylor, repose sur une analyse méthodique des tâches. Chaque geste est chronométré, optimisé pour supprimer les mouvements inutiles. Les ouvriers deviennent des exécutants spécialisés, réduisant la marge d’initiative mais augmentant drastiquement la productivité. Cette approche, bien que critiquée pour sa rigueur, pose les bases de la production en masse.

Le fordisme, popularisé par Henry Ford, va plus loin en intégrant la mécanisation totale. La chaîne de montage mobile impose un rythme de production linéaire, où chaque ouvrier effectue une tâche unique. Ce système réduit le temps de fabrication d’une automobile de plusieurs semaines à quelques heures, rendant les produits accessibles à un public plus large grâce à des prix abaissés.

La politique salariale de Ford illustre une vision stratégique. En doublant les salaires, l’entreprise réduit le turnover, attracte une main-d’œuvre stable, et crée une demande interne. Les ouvriers, devenant consommateurs, participent à un cercle économique vertueux. Ce modèle transforme les rapports de travail et jette les bases du salariat moderne.

Le rôle du capital et des nouvelles structures d’entreprise

Le passage à l’échelle industrielle nécessite des investissements massifs. Les banques émergent comme intermédiaires essentiels, collectant l’épargne des particuliers pour la redistribuer sous forme de crédits. Les sociétés par actions, en mutualisant les risques, permettent d’attirer des capitaux dispersés, facilitant la construction d’usines et l’acquisition de machines coûteuses.

Deux types de concentration dominent : la concentration horizontale, où des entreprises du même secteur fusionnent pour accroître leur part de marché, et la concentration verticale, intégrant l’ensemble de la chaîne de valeur (approvisionnement, production, distribution). Ces regroupements, sous forme de cartels ou de trusts, visent à contrôler les prix et à réduire les coûts, parfois au détriment de la concurrence.

Le génie industriel devient alors incontournable pour orchestrer ces systèmes complexes. En combinant analyse de données, modélisation et logistique, cette discipline optimise les flux de production, la gestion des stocks et l’allocation des ressources. Elle permet d’aligner les processus sur les exigences de la production de masse, tout en anticipant les risques liés à la surproduction ou aux ruptures d’approvisionnement.

Ces structures organisationnelles transforment l’économie. Elles remplacent l’artisanat par une logique de rendement, redistribuent les richesses via le salariat, et modifient les dynamiques sociales. Les ouvriers, autrefois maîtres de leur temps, subissent le rythme imposé par les machines, marquant un tournant dans les rapports de travail.

Les grandes vagues d’innovations technologiques

Comment des sauts technologiques successifs ont redéfini la production industrielle ? Chaque étape a introduit des ruptures qui continuent de façonner notre économie. Voici les trois grandes vagues déterminantes, avec des précisions sur leurs impacts concrets.

La première vague : mécanisation, charbon et vapeur

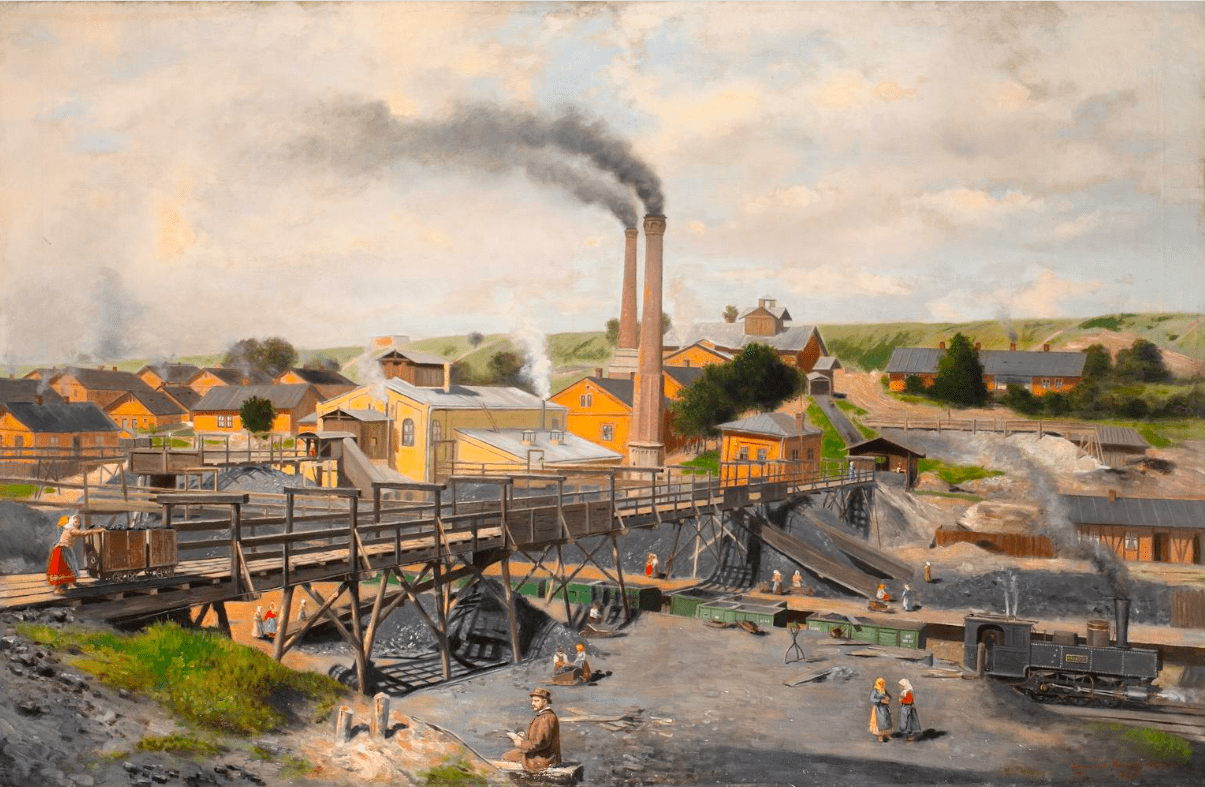

Le premier tournant industriel repose sur trois piliers : le charbon comme source d’énergie dominante, le fer comme matériau de construction majeur, et la machine à vapeur comme moteur universel. Ces avancées, initialement concentrées sur l’industrie textile, se sont étendues aux transports grâce aux chemins de fer.

L’innovation textile, avec des machines comme le métier à tisser mécanique, a multiplié les capacités de production par dix en quelques décennies. Les réseaux ferroviaires ont standardisé les horloges pour les horaires ferroviaires, révolutionnant la gestion du temps collectif et coordonnant les activités industrielles à l’échelle nationale. Cette révolution mécanise les processus tout en centralisant la production dans des usines regroupant des centaines d’ouvriers, marquant la naissance du modèle d’usine moderne.

La deuxième vague : électricité, pétrole et chimie

À partir des années 1870, une nouvelle ère s’ouvre avec l’électricité et le pétrole comme énergies dominantes. L’avènement de matériaux comme l’acier spécial et l’aluminium permet des constructions plus légères et résistantes. L’électrification des usines a permis des chaînes de montage continues, éliminant les contraintes des transmissions mécaniques par courroies et arbres de transmission.

Les industries lourdes, la chimie et l’automobile deviennent les moteurs de la croissance. La découverte des colorants synthétiques a révolutionné l’industrie textile, tandis que le moteur à combustion interne a permis l’essor des automobiles. Les ménages ressentent directement ces avancées : éclairage électrique, transports urbains rapides et produits chimiques domestiques transforment le quotidien. Les salaires ouvriers doublent entre 1850 et 1914, montrant l’impact socio-économique concret, avec un accès croissant aux biens de consommation.

L’ère moderne : automatisation, numérique et industrie 4.0

Au XXIe siècle, l’automatisation et le numérique redéfinissent la production. L’Industrie 4.0, ou “usine connectée”, intègre des technologies comme l’Internet des objets industriel (IIoT), l’intelligence artificielle et la robotique collaborative.

Les smart sensors IO-Link, capables de diagnostiquer leurs propres pannes, permettent une maintenance préventive conditionnelle. Les systèmes cyber-physiques connectent machines et logiciels ERP pour un pilotage en temps réel, optimisant les flux de production. Pour comprendre comment ces innovations transforment l’efficacité industrielle, découvrez notre analyse sur le lien entre Lean et Industrie 4.0.

- Première vague : Machine à vapeur, charbon, fer, textile

- Deuxième vague : Électricité, pétrole, acier, chimie, automobile

- Troisième/Quatrième vague : Automatisation, informatique, numérique, robotique (Industrie 4.0)

Chaque vague a repoussé les limites de la productivité. L’Industrie 4.0 marque un tournant décisif : la production devient intelligente et adaptable, reliant machines, systèmes et humains dans un écosystème interconnecté. Grâce aux jumeaux numériques, les entreprises simulent virtuellement leurs procédés avant toute mise en œuvre physique, réduisant les erreurs et les coûts d’essais. Cette évolution redéfinit non seulement les usines, mais aussi les relations entre humains et technologies.

Les impacts socio-économiques de l’industrialisation

La transformation des structures économiques et sociales

L’industrialisation a profondément modifié les modèles économiques et sociaux. Elle a entraîné une urbanisation massive, avec un exode rural vers les centres industriels. Les campagnes, autrefois dominantes, ont laissé place à des villes densément peuplées, souvent autour des usines et des réseaux ferroviaires.

Les échanges internationaux se sont intensifiés grâce à des innovations logistiques. Le développement des chemins de fer et des ports a permis un transport efficace de matières premières et de produits manufacturés. En parallèle, le commerce intérieur s’est structuré avec l’apparition de grands magasins et de campagnes publicitaires.

| Caractéristique | Société pré-industrielle | Société industrielle |

|---|---|---|

| Économie dominante | Agricole | Industrielle |

| Lieu de production | Domicile/Atelier | Usine |

| Source d’énergie | Humaine/Animale | Charbon/Pétrole/Électricité |

| Structure sociale | Ordres/Communautés rurales | Classes sociales (bourgeoisie/prolétariat) |

| Unité de production | Famille/Artisan | Entreprise |

Ces mutations ont favorisé l’émergence de deux classes majeures : une bourgeoisie industrielle contrôlant le capital et les moyens de production, et un prolétariat ouvrier soumis à des conditions exigeantes. Les salaires, bien que faibles, ont progressivement augmenté avec l’industrialisation, stimulant la consommation et la demande. La révolution agricole, en mécanisant les exploitations, a libéré une main-d’œuvre essentielle pour alimenter les usines, illustrant l’interdépendance entre secteurs.

Industrialisation et croissance : une relation complexe

L’industrialisation n’est pas un moteur infaillible de progrès économique. Si elle a historiquement généré de la croissance, son succès dépend de conditions préalables. Les tentatives d’industrialisation forcée, comme les “industries naissantes” dans certains pays en développement, ont souvent échoué.

Ces échecs s’expliquent par des déséquilibres structurels. Sacrifier l’agriculture au profit de l’industrie lourde a conduit à des crises d’approvisionnement alimentaire et à une dépendance accrue aux importations. Des exemples comme l’Algérie ou la Roumanie montrent que sans diversification équilibrée, les gains industriels restent fragiles.

Le développement industriel réussi s’inscrit souvent dans un contexte de croissance économique préexistante. L’industrie sert alors de levier pour amplifier cette dynamique, plutôt que de la générer. Les pays qui ont intégré l’industrialisation dans un écosystème économique diversifié (agriculture, services, technologie) ont mieux résisté aux chocs externes.

Ce constat souligne la nécessité d’une approche équilibrée : l’industrialisation optimise les ressources disponibles, mais ne peut compenser un manque de base agricole solide ou de capital humain qualifié. Son rôle est donc catalyseur, non déclencheur, d’un développement durable. Les entreprises modernes, comme celles du Luxembourg spécialisées en performance industrielle, intègrent aujourd’hui des solutions digitales pour aligner productivité et durabilité.

Les défis de l’industrialisation à l’ère moderne

L’optimisation des processus pour la performance industrielle

Passer de la conception à la production de masse exige une rigueur accrue. L’optimisation des processus repose sur des méthodes d’amélioration continue, comme le PDCA, pour éliminer les gaspillages et maximiser la valeur ajoutée. Ces approches, combinées à la transformation digitale, permettent de répondre aux attentes modernes : efficacité, flexibilité et durabilité.

Les outils numériques, tels que l’IoT et l’intelligence artificielle, révolutionnent la gestion des flux. Ils offrent une visibilité en temps réel sur les opérations, anticipent les défauts via des simulations et améliorent la prise de décision. Pourtant, la réussite dépend aussi d’une culture d’entreprise axée sur l’amélioration continue, où chaque employé est acteur du changement.

Les pièges à éviter dans un projet d’industrialisation

L’industrialisation d’un produit est une phase critique, jalonnée d’obstacles techniques, organisationnels, économiques et qualitatifs. Une mauvaise anticipation de ces défis peut entraîner des retards, des coûts dépassant les prévisions ou une baisse de la qualité. Pour y remédier, il est crucial de comprendre les erreurs à éviter lors de l’industrialisation d’un produit.

- Défis techniques : Garantir la répétabilité de la fabrication malgré la complexité croissante des technologies.

- Défis organisationnels : Coordonner les équipes tout en intégrant les contraintes de personnalisation dès la phase de conception.

- Défis économiques : Maintenir la rentabilité face aux investissements lourds et à la volatilité des marchés.

- Défis qualitatifs : Assurer une qualité constante sur des volumes importants, tout en répondant à des attentes clients de plus en plus exigeantes.

Les entreprises doivent aussi renforcer la résilience de leur chaîne d’approvisionnement. La dépendance à des fournisseurs uniques, les pénuries de main-d’œuvre ou les cybermenaces peuvent paralyser les opérations. Une planification proactive, associée à des partenariats stratégiques, est essentielle pour surmonter ces barrières.

L’industrialisation, transition de la production artisanale à la production de masse, a redéfini les économies via des vagues technologiques et des modèles organisationnels comme le taylorisme. Aujourd’hui, elle exige d’équilibrer efficacité, flexibilité et durabilité. Les défis techniques, logistiques et qualitatifs imposent des approches stratégiques, comme le Lean et l’Industrie 4.0, pour maîtriser les complexités d’une industrialisation moderne.