Dans un contexte industriel de plus en plus compétitif, la gestion des flux logistiques est devenue un levier stratégique majeur. Deux modèles s’opposent traditionnellement : le flux poussé et le flux tiré. Comprendre leurs différences, leurs avantages et leurs limites est essentiel pour optimiser la supply chain et renforcer l’ excellence opérationnelle de votre entreprise.

Il est important d’accompagner les industriels dans le choix et la mise en œuvre du modèle de flux le plus adapté à leur stratégie, tout en intégrant les principes du lean manufacturing et de la performance opérationnelle.

Qu’est-ce qu’un flux poussé ?

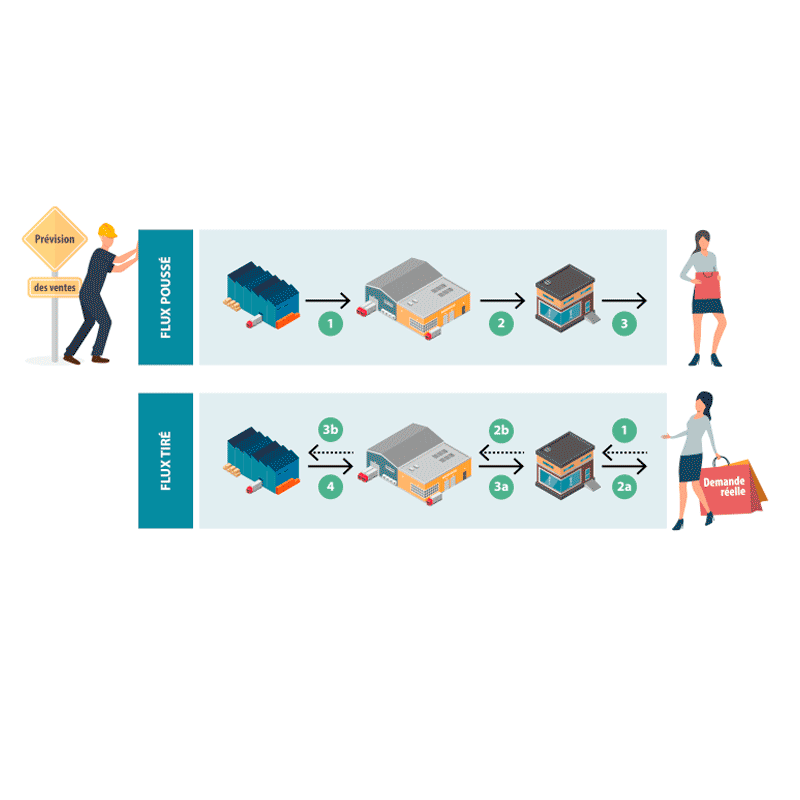

Le flux poussé (ou push system) repose sur une planification prévisionnelle. La production est lancée en amont en fonction d’une prévision de la demande, souvent basée sur des historiques ou des tendances de marché.

Exemple : Une usine produit 10 000 unités d’un composant en janvier, anticipant une demande en mars.

Avantages :

- Meilleure utilisation des capacités de production (taux de remplissage élevé).

- Réduction des coûts unitaires grâce à des lots importants.

- Adapté aux produits stables et à forte demande prévisible.

Inconvénients :

- Risque de surproduction (l’un des 7 gaspillages du lean).

- Accumulation de stocks intermédiaires.

- Moins de réactivité face aux changements de demande.

Ce modèle est fréquent dans les industries à forte saisonnalité ou dans les environnements où la production est longue et coûteuse à lancer.

Et le flux tiré ?

Le flux tiré (pull system), inspiré du système Toyota, fonctionne selon le principe du juste-à-temps. La production est déclenchée par une commande réelle, pas par une anticipation.

Exemple : Une pièce n’est fabriquée que lorsqu’un client passe commande ou qu’un poste aval en a besoin.

Avantages :

- Réduction drastique des stocks et du capital immobilisé.

- Moins de gaspillage (qualité, obsolescence).

- Plus de flexibilité et de réactivité.

Inconvénients :

- Nécessite une planification fine et une collaboration étroite avec les fournisseurs.

- Moins adapté aux pics de demande imprévus.

- Dépend d’un système d’information robuste (ERP, MES).

Le Kanban est l’un des outils les plus emblématiques du flux tiré : des cartes ou des signaux visuels indiquent quand réapprovisionner un poste de travail.

La synergie idéale : un système hybride

En pratique, les entreprises performantes combinent souvent les deux approches :

- Flux poussé en amont, pour les matières premières ou les composants standardisés.

- Flux tiré en aval, pour l’assemblage final ou la personnalisation.

C’est ce qu’on appelle un système heijunka (lissage de la production), qui permet de stabiliser les flux tout en restant réactif.

Le goulot d’étranglement : ennemi n°1 des flux

Quel que soit le modèle choisi, le goulot d’étranglement reste un frein majeur à la fluidité. Il s’agit d’une étape du processus dont la capacité est inférieure à la demande, limitant ainsi le débit global.

Exemple : Une machine capable de produire 100 pièces/heure alors que la ligne peut en traiter 150.

Pour identifier un goulot, utilisez :

- L’analyse de la capacité de chaque poste.

- Le calcul du goulot d’étranglement (temps de cycle / temps de cycle maximal).

- Des tableaux de bord KPIs (TRG, taux de passage, temps d’arrêt).

Utiliser la cartographie des flux de valeur (Value Stream Mapping) pour visualiser les flux, détecter les goulots, et proposer des solutions d’optimisation de votre excellence opérationnelle.

Cas concret : passage d’un flux poussé à un flux tiré partiel

Une entreprise d’équipements électriques subissait des retards de livraison malgré des stocks élevés. Notre audit a révélé :

- Une surproduction de 30 % sur certains composants.

- Un goulot sur la ligne de test final.

- Une supply chain peu réactive.

Nous avons mis en place :

- Un système Kanban entre l’assemblage et le stock.

- Une planification de projet repensée avec des lots plus petits.

- Une automatisation du flux logistique grâce à un MES.

Résultat : réduction des stocks de 45 %, amélioration du TRG de 22 %, et délais de livraison réduits de 30 %.

Lien avec l’industrialisation d’un produit

La conception d’un nouveau produit est le moment clé pour intégrer les bons flux. L’industrialisation d’un produit doit inclure :

- La définition du processus industriel.

- Le choix entre flux poussé ou tiré selon la stratégie.

- La rédaction d’un cahier des charges technique précis.

- La validation industrielle du processus.

Un dossier de fabrication bien structuré permet de standardiser la production dès le départ, évitant les corrections coûteuses en cours de route.

Découvrez notre article « Comment rédiger un cahier des charges technique efficace ? ».

Conclusion

Le choix entre flux poussé et flux tiré n’est pas une question de mode, mais de stratégie industrielle. Il doit s’aligner sur la nature de la demande, la complexité du produit, et la maturité de l’organisation.

En combinant les forces des deux modèles, en éliminant les goulots d’étranglement, et en s’appuyant sur une supply chain bien pilotée, les entreprises peuvent atteindre un niveau d’excellence opérationnelle durable.