Vous avez du mal à saisir comment les interfaces de communication transforment des systèmes incompatibles en réseaux cohérents ? Découvrez comment ces outils techniques assurent la traduction des signaux, la fiabilité des échanges et la gestion des données dans des environnements complexes. Que ce soit pour des capteurs analogiques basiques, des protocoles industriels comme le CAN, les réseaux Ethernet ultra-rapides ou des standards universels tels que l’USB, cet article décortique les mécanismes clés et les critères de choix – débit, distance, sécurité – pour optimiser l’interopérabilité et anticiper les défis de la transformation digitale et les enjeux de cybersécurité dans l’industrie 4.0.

- Comprendre l’interface de communication : un pilier de l’échange d’informations

- Le rôle fondamental de l’interface dans l’échange de données

- Les grandes familles d’interfaces de communication techniques

- Comparatif des interfaces techniques courantes et leur pertinence

- L’impact des interfaces de communication sur la performance industrielle

- Au-delà de la technique : l’interface de communication humaine

- Perspectives et enjeux futurs des interfaces de communication

Comprendre l’interface de communication : un pilier de l’échange d’informations

Imaginez un monde où les systèmes ne pourraient pas échanger d’informations. Les objets connectés, les machines industrielles ou les appareils domestiques resteraient isolés, incapables de collaborer. Les interfaces de communication rendent ces échanges possibles, jouant un rôle clé dans notre quotidien, notamment dans l’industrie où elles synchronisent des processus complexes internationalement.

Qu’est-ce qu’une interface de communication ?

Une interface de communication agit comme un pont entre deux systèmes ou composants. Elle définit les règles et formats permettant à ces entités d’échanger des données. Sans elles, chaque système resterait enfermé dans sa propre logique. Elles assurent la compatibilité entre technologies différentes, comme un langage commun entre interlocuteurs parlant des dialectes distincts, permettant de relier des systèmes anciens à des technologies modernes. Une machine d’époque peut ainsi intégrer un réseau industriel moderne via une interface adaptée.

Pourquoi sont-elles essentielles dans le monde actuel ?

Des smartphones aux usines intelligentes, les interfaces de communication sont omniprésentes. Elles collectent des données en temps réel, automatisent des processus complexes et aident à des décisions éclairées. Leur fiabilité est cruciale : une panne peut paralyser une chaîne de production ou des services essentiels. Leur évolution répond aux défis technologiques, intégrant des solutions modernes basées sur l’Ethernet ou des protocoles sécurisés, tout en conservant parfois des interfaces anciennes pour leur simplicité. Cette flexibilité répond aux besoins variés de chaque secteur, de l’industrie à la santé.

Leur impact va au-delà des machines : elles facilitent aussi la collaboration mondiale. Dans une entreprise, une interface bien conçue relie des sites à travers le monde, assurant une coordination fluide. Elles deviennent un levier stratégique pour la transformation digitale, harmonisant des opérations autrefois fragmentées.

Le rôle fondamental de l’interface dans l’échange de données

Faciliter l’interopérabilité entre systèmes hétérogènes

Les interfaces de communication agissent comme des intermédiaires universels, permettant à des systèmes aux langages ou structures différents d’échanger des informations. Elles assurent une traduction fluide des données, qu’il s’agisse de convertir des signaux analogiques en numériques ou d’uniformiser des formats de fichiers. Par exemple, un système de gestion de la production et un outil d’optimisation des processus peuvent communiquer via une interface standardisée, même s’ils proviennent de fournisseurs distincts.

Leur rôle est stratégique dans les chaînes d’approvisionnement internationales, où des équipements de fabricants divers doivent coopérer. Une entreprise luxembourgeoise spécialisée en performance industrielle utilise ces interfaces pour connecter des outils de gestion de projet à des systèmes de transformation digitale, malgré leurs conceptions initialement incompatibles. Cela garantit une coordination fluide entre sites de production distants, réduisant les frictions dans les opérations globales.

Assurer la fiabilité et l’intégrité des informations

Dans les environnements critiques comme la production industrielle, les interfaces intègrent des systèmes de vérification permanente. Elles détectent les altérations de données et corrigent les erreurs avant qu’elles n’affectent les processus. Cela évite des pannes coûteuses ou des décisions basées sur des informations corrompues, surtout dans des secteurs comme les réfractaires industriels où la précision est vitale.

- Standardisation des protocoles pour une compréhension universelle.

- Conversion de signaux (analogique vers numérique et vice-versa).

- Gestion du flux de données pour éviter la surcharge.

- Détection et correction d’erreurs pour garantir l’intégrité.

Ces mécanismes sont essentiels pour sécuriser les opérations à l’échelle mondiale. La gestion du flux de données, par exemple, empêche les surcharges dans les réseaux industriels, évitant des retards dans la transmission d’informations critiques entre sites distants. Grâce à cela, les entreprises peuvent maintenir une synchronisation optimale, même face aux défis de la transformation digitale industrielle.

Les grandes familles d’interfaces de communication techniques

Interfaces analogiques : la base des signaux continus

Les interfaces analogiques utilisent des signaux continus, comme des tensions ou des courants, pour représenter des grandeurs physiques. Elles restent pertinentes pour des applications où la simplicité prime sur la précision. Leur fonctionnement repose sur la transmission de variations proportionnelles aux mesures physiques, adaptées à des contrôles basiques.

Interfaces série : robustesse et communication point-à-point ou multi-points

Les interfaces série transmettent des données bit par bit, assurant une communication fiable sur de longues distances. Le RS-232, historique, est dédié aux périphériques, tandis que le RS-485/422, plus résistant au bruit, s’impose en environnements industriels. Leur conception permet une transmission stable, même dans des conditions exigeantes.

Bus de terrain et protocoles industriels : au cœur de l’automatisation

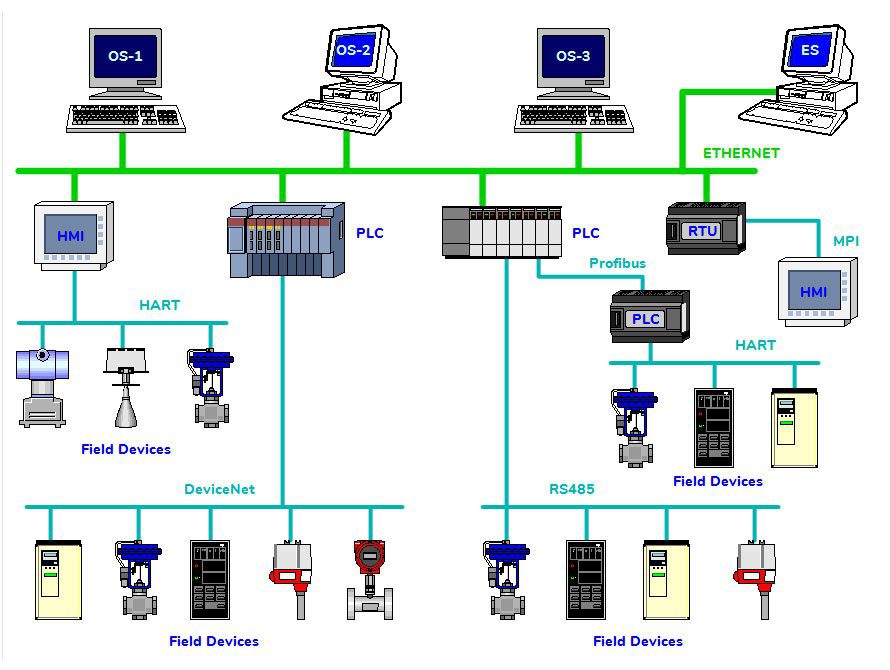

Conçus pour relier des équipements industriels, ces bus assurent un contrôle en temps réel. Le Modbus, utilisé en série ou Ethernet, et le CAN, populaire en automobile, illustrent leur polyvalence. Le PROFIBUS, quant à lui, est un standard pour l’automatisation d’usine, garantissant des échanges fiables entre capteurs et actionneurs.

Interfaces basées sur Ethernet : vitesse et flexibilité

L’Ethernet industriel permet des transferts à haute vitesse, adaptés aux volumes de données importants. Des protocoles comme EtherCAT (faible latence), Ethernet/IP (intégration aisée) ou PROFINET (évolution de PROFIBUS) en font un choix stratégique pour les réseaux modernes. Ces technologies optimisent la supervision industrielle, comme expliqué dans notre article sur l’intégration de l’HMI/SCADA.

USB : l’interface universelle pour la configuration et le transfert

L’USB s’impose comme interface polyvalente pour connecter des périphériques à des ordinateurs. En mécatronique, il sert à la configuration et au transfert ponctuel de données, remplaçant les anciennes interfaces série. Sa simplicité et sa vitesse en font un standard incontournable pour les applications grand public et industrielles.

Comparatif des interfaces techniques courantes et leur pertinence

Choisir la bonne interface pour chaque application

Le choix d’une interface dépend du débit, de la distance, de l’immunité au bruit, du coût et de la compatibilité. Par exemple, l’analogique convient aux applications simples, tandis qu’EtherCAT est privilégié pour la synchronisation industrielle.

Tableau comparatif des principales interfaces techniques

| Type d’interface | Caractéristiques principales | Avantages clés | Applications typiques |

|---|---|---|---|

| Analogique | Signaux continus, faible complexité. | Simplicité, coût-efficacité. | Capteurs simples, feedback de base. |

| RS-485/RS-422 | Série, robuste, multi-points. | Immunité au bruit, longues distances. | Environnements industriels, contrôle de bâtiments. |

| Modbus (RTU/TCP) | Protocole série ou Ethernet, simple et standardisé. | Large support, facilité d’intégration. | Automatisation industrielle, échange entre appareils. |

| CAN | Série, robuste, multi-points, temps réel. | Fiabilité, efficacité embarquée. | Automobile, mécatronique, contrôle en temps réel. |

| Ethernet (général) | Réseau local, haute vitesse, flexible. | Débits élevés, connectivité étendue. | Réseaux d’entreprise, intégration d’appareils. |

| EtherCAT / PROFINET | Basés sur Ethernet, temps réel, haute performance. | Faible latence, vitesse élevée. | Automatisation avancée, usines intelligentes. |

| USB | Série, point-à-point, plug-and-play. | Facilité d’utilisation, polyvalence. | Connexion de périphériques, configuration. |

Il n’existe pas de solution universelle : chaque interface répond à des besoins spécifiques. Le CAN s’impose en automobile, tandis qu’EtherCAT est incontournable pour l’automatisation complexe.

L’impact des interfaces de communication sur la performance industrielle

Optimisation des processus et automatisation avancée

Les interfaces de communication modernes sont des leviers stratégiques pour l’efficacité des chaînes de production. Leur choix conditionne la collecte de données en temps réel, essentielle pour piloter l’automatisation et la supervision. Des solutions comme Modbus ou EtherCAT synchronisent les équipements avec une latence minimale, réduisant significativement les temps morts grâce à une transmission fluide des commandes et des retours.

En intégrant ces protocoles, les systèmes industriels échappent aux goulots d’étranglement. Cette fluidité préserve la qualité des produits tout en minimisant les rejets, même en cas de variations de charge, assurant une stabilité opérationnelle critique pour les secteurs à haute exigence.

Le passage aux réseaux série (ex: Profibus) diminue les coûts de câblage de 30 à 50% par rapport aux architectures parallèles. Cette simplification facilite l’installation, la maintenance et la mise à jour des lignes de production, tout en libérant de l’espace physique pour des évolutions futures.

Contribution à la transformation digitale industrielle

Les interfaces agissent comme des passerelles vers l’Internet des Objets Industriel (IIoT). Elles connectent les équipements aux systèmes IT, permettant l’analyse de mégadonnées pour anticiper les pannes ou optimiser les processus. Ces données alimentent des modèles prédictifs, améliorant la maintenance et la planification industrielle.

L’Ethernet industriel (ex: PROFINET) s’impose comme standard de référence, offrant des débits jusqu’à 100 Gbps. Cette évolution facilite l’intégration verticale des données, de la machine au système de décision, tout en supportant des technologies complémentaires pour une sécurité renforcée.

Pour réussir cette transformation digitale, le leadership s’avère déterminant. Comme expliqué dans l’impact du leadership sur la transformation digitale industrielle, les défis techniques exigent une vision stratégique alignée aux objectifs business et un accompagnement des équipes, notamment dans le choix des protocoles et la formation des opérateurs.

Au-delà de la technique : l’interface de communication humaine

Un rôle de médiation et d’adaptation

Une interface de communication peut désigner un professionnel facilitant l’échange entre des personnes sourdes/malentendantes et des entendants. Ce médiateur utilise divers outils comme la LSF (Langue des Signes Française), la LfPC (Langue Française Parlée Complétée) ou l’écrit pour garantir une compréhension mutuelle et promouvoir l’inclusion.

- Facilitation de la compréhension entre individus.

- Utilisation de divers modes de communication (LSF, LfPC, écrit).

- Soutien à l’autonomie et à l’inclusion.

Ces professionnels adaptent leur approche au contexte, que ce soit pour des événements culturels, des démarches administratives ou des interactions quotidiennes. Leur rôle dépasse la simple traduction : ils intègrent les nuances culturelles et linguistiques pour fluidifier la communication, notamment pour les personnes ayant des handicaps associés.

Perspectives et enjeux futurs des interfaces de communication

Vers des interfaces toujours plus intelligentes et sécurisées

Les interfaces de communication intègrent l’IA pour créer des systèmes autonomes, capables de s’adapter aux variations environnementales en temps réel. Cette évolution rend les systèmes mécatroniques plus réactifs et efficaces.

Pourtant, la cybersécurité reste un défi. Les protocoles anciens manquent souvent de mécanismes de sécurité, exposant les réseaux industriels à des risques. Des solutions comme les pare-feux ou les systèmes de détection d’intrusion sont nécessaires pour renforcer la protection.

L’interopérabilité des données s’impose comme un pilier. Elle permet un échange fluide entre systèmes hétérogènes, réduisant les coûts et améliorant la productivité. Des normes ouvertes et des architectures modulaires facilitent cette intégration, cruciale pour l’Industrie 4.0.

Un levier stratégique pour l’innovation industrielle

Pour les entreprises, des interfaces performantes sont un avantage concurrentiel. Elles modernisent les processus, optimisent la maintenance prédictive et répondent aux attentes du marché.

Les interfaces homme-machine (IHM) deviennent intuitives, intégrant reconnaissance vocale et interfaces adaptatives. Elles simplifient l’expérience utilisateur et renforcent la sécurité dès la conception, essentielles pour des solutions durables.

Les interfaces de communication, qu’elles soient techniques ou humaines, sont essentielles à l’échange d’informations. Elles relient systèmes, assurent l’interopérabilité et impulsent l’automatisation. Face à la transformation digitale, leur évolution vers plus de rapidité, de sécurité et d’interopérabilité reste un levier stratégique pour l’innovation industrielle et l’inclusion.