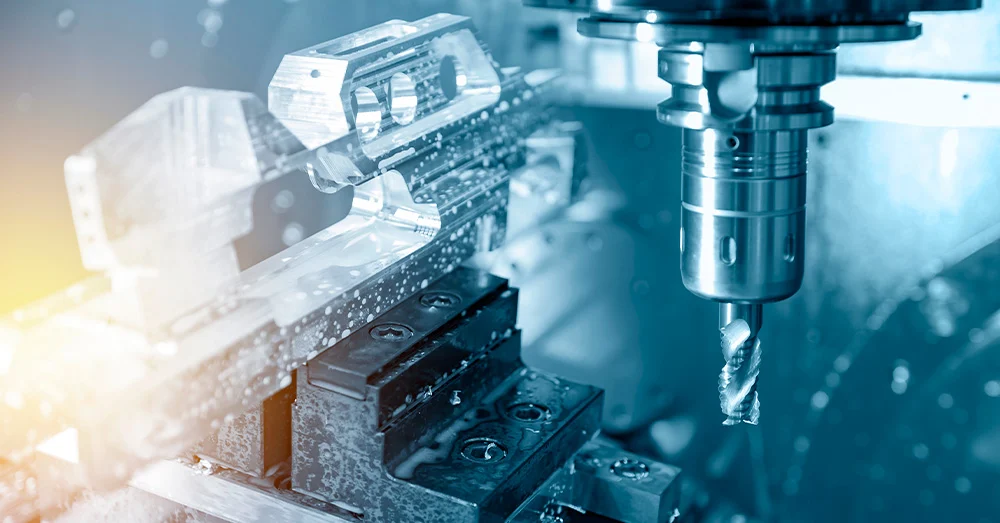

La précision et la productivité dans l’usinage complexe vous échappent-elles encore ? Les machines outil commande numérique (MOCN) dernière génération révolutionnent l’industrie en combinant automatisation et exactitude micrométrique (< 0,001 mm), transformant des secteurs exigeants comme l’aéronautique ou le médical grâce à leur capacité à sculpter des géométries inaccessibles aux méthodes classiques. Ces technologies éliminent les gaspillages via la chaîne numérique F2F (File to Factory), reliant CAO/FAO au G-Code, tout en permettant des usinages 5 axes pour des formes complexes en un seul passage. Découvrez comment ce mariage de programmation avancée et de mécanique de pointe redéfinit les standards de qualité et de répétabilité dans la fabrication moderne.

- Qu’est-ce qu’une machine outil à commande numérique (MOCN) ?

- Le cœur du système : anatomie et fonctionnement de la commande numérique

- De la conception à la pièce finie : la chaîne numérique F2F

- Les différents types de machines-outils à commande numérique et leurs applications

- Diagnostic et prévention des défauts courants sur MOCN

- L’avenir de la machine-outil : vers une production intelligente et connectée

Qu’est-ce qu’une machine outil à commande numérique (MOCN) ?

Dans l’industrie moderne, la précision et l’automatisation transforment la production. Les machines-outils à commande numérique (MOCN) utilisent des programmes informatiques pour contrôler leurs mouvements, révolutionnant la fabrication de pièces. Leur histoire débute en 1952 avec la première fraiseuse CNC du MIT, pilotée par des bandes perforées, marquant un tournant vers l’automatisation industrielle.

La commande numérique (CN) initiale, basée sur des bandes perforées, a évolué vers le Computer Numerical Control (CNC), intégrant des systèmes informatisés. Ces machines calculent des trajectoires complexes, adaptées aux exigences de l’industrie 4.0. Elles sont désormais plus réactives et polyvalentes, permettant de travailler des matériaux exigeants avec une extrême précision, comme le fraisage de filetages à 62Rc ou l’usinage dur à 70Rc.

Les avantages sont concrets : précision micrométrique (<0,001 mm), répétabilité parfaite et productivité accrue. Dans le génie industriel, ces atouts permettent de produire des pièces complexes sans intervention manuelle. Les secteurs aéronautique et automobile en dépendent pour garantir qualité et efficacité, comme dans la fabrication de turbines d’avion ou de blocs-moteurs automobiles, où la cohérence est irréprochable. Des entreprises comme Impact Machine utilisent ces technologies pour usiner des composants critiques, tels que des engrenages de grue ou des tuyaux filetés, avec des tolérances serrées.

La répétabilité, mesurée en micromètres (μm), assure que chaque pièce respecte les mêmes dimensions sur des milliers de cycles. Cela dépend de la rigidité de la machine, des systèmes de rétroaction (échelles linéaires) et du contrôle des variations thermiques. Ces paramètres, associés à des logiciels avancés, optimisent les trajectoires d’outil avant la production, minimisant les défauts. Par ailleurs, les MOCN s’appliquent à des procédés variés : fraisage, tournage, rectification, électro-érosion, ou encore découpe plasma, répondant aux besoins de l’agriculture, de la construction ou de l’industrie lourde.

Le cœur du système : anatomie et fonctionnement de la commande numérique

Les composants essentiels de l’armoire de commande

L’automate programmable industriel (API) pilote la logique de la machine, gérant sécurité et séquences automatisées avec une précision millimétrique. La commande des axes traduit les instructions en mouvements synchronisés sur X, Y, Z via des vis à billes ou moteurs linéaires, garantissant une précision inférieure à 0,001 mm, essentielle en aéronautique ou dans le médical.

L’Interface Homme-Machine (IHM) simplifie l’interaction avec des écrans tactiles et diagnostics en temps réel. Les IHM modernes réduisent erreurs humaines et courbe d’apprentissage grâce à des interfaces multilingues, permettant de surveiller vitesse, température ou état des outils.

Programmation et langages : comment la machine comprend les ordres ?

Le G-Code (norme ISO 6983) encode paramètres comme la vitesse (S) ou les coordonnées (X, Y, Z). Malgré ses variantes propriétaires, c’est le socle de la programmation CNC. Des interfaces conversationnelles et logiciels de FAO (Fabrication Assistée par Ordinateur) transforment les modèles 3D CAO en instructions CNC, éliminant les erreurs manuelles.

Fabricants comme FANUC incluent des fonctions simplifiées : la G96 ajuste automatiquement la vitesse pour une qualité de surface optimale, illustrant l’évolution vers des interfaces intuitives.

Le repérage dans l’espace : axes et modes de déplacement

Le système cartésien définit les mouvements via X, Y, Z, organisés selon la règle du trièdre direct. Le mode polaires sert aux trajectoires circulaires, tandis l’interpolation sur 5 ou 6 axes autorise l’usinage 3D sans repositionnement manuel.

Les moteurs linéaires éliminent les jeux mécaniques des vis à billes. Ces progrès, combinés à une planification optimisée, portent la vitesse d’avance à 130 m/min, augmentant la productivité industrielle.

De la conception à la pièce finie : la chaîne numérique F2F

La chaîne numérique F2F (File to Factory) représente une transformation radicale des processus de fabrication. Elle repose sur un flux de données numérique intégré, reliant la conception à la production physique d’une pièce. Ce système garantit une cohérence parfaite entre le modèle virtuel et la pièce réelle, réduisant les gaspillages, au cœur des méthodologies lean manufacturing comme l’élimination des 7 Muda.

Le processus s’articule autour de plusieurs étapes clés :

- CAO (Conception Assistée par Ordinateur) : La création d’un modèle 3D via un logiciel comme CATIA génère un fichier DFN (Définition Numérique). Ce document numérique remplace les plans traditionnels, évitant les erreurs liées à l’interprétation manuelle.

- FAO (Fabrication Assistée par Ordinateur) : Le DFN est importé dans un logiciel de FAO. Le programmeur définit alors les outils, les trajectoires, les vitesses de coupe et les avances, en optimisant l’efficacité.

- Post-processeur : Une étape cruciale où le logiciel traduit les trajectoires génériques en G-code, le langage spécifique à la machine. Ce “traducteur” respecte des normes comme ISO 6983 pour une exécution sans faille.

- Simulation et transfert : Avant l’usinage, le programme est simulé pour éviter les collisions. Une fois validé, il est transféré à la machine-outil CNC, prête à produire la pièce avec une précision inférieure à 0,001 mm.

Ce processus illustre l’automatisation moderne, où chaque étape est interconnectée. La CAO et la FAO suppriment les étapes manuelles, tandis que la simulation numérique prévient les erreurs coûteuses. En intégrant des normes comme STEP-NC, les entreprises adoptent une approche agile, réduisant les délais de production et optimisant les ressources. La chaîne F2F incarne une révolution industrielle, alignant innovation technologique et performance opérationnelle.

Les différents types de machines-outils à commande numérique et leurs applications

Du 3 au 5 axes : une question de complexité

Les machines-outils à commande numérique (CNC) se distinguent par leur nombre d’axes, déterminant leur capacité à traiter des formes complexes. Les modèles 3 axes (X, Y, Z) permettent un usinage classique en profondeur, adapté aux pièces prismatiques. Les versions 4 et 5 axes ajoutent des rotations (table ou tête de broche), permettant d’usiner des géométries en 3D en une seule opération. Cela élimine les repositionnements, garantissant une précision accrue. Ces technologies sont cruciales dans des secteurs comme l’aéronautique, où les tolérances serrées (jusqu’au micron) évitent les défauts critiques dans les moteurs ou les trains d’atterrissage.

Panorama des principales technologies d’usinage CNC

| Type de machine | Principe de fonctionnement | Principales applications |

|---|---|---|

| Fraiseuse CNC (ou Centre d’usinage) | Enlèvement de matière avec un outil rotatif (fraise) sur une pièce fixe. | Usinage de pièces prismatiques, moules, prototypes en bois, aluminium ou plastiques techniques. |

| Tour CNC | Enlèvement de matière sur une pièce en rotation à l’aide d’un outil de coupe fixe. | Fabrication de pièces de révolution (axes, vis, brides) pour l’automobile ou la mécanique générale. |

| Électro-érosion (EDM) | Enlèvement de matière par décharges électriques, sans contact entre l’électrode et la pièce. | Usinage de matériaux très durs (titane, acier inoxydable) pour l’aéronautique, le médical ou l’électronique. |

| Découpe (Plasma, Jet d’eau) | Découpe thermique (plasma) ou mécanique (jet d’eau à haute pression) de tôles ou plaques. | Chaudronnerie, découpe de métaux ou composites pour l’automobile, l’architecture ou les prototypes. |

Les secteurs transformés par la commande numérique

Les machines CNC redéfinissent la fabrication dans des domaines exigeants. En aéronautique, elles produisent des pièces monoblocs (dissipateurs thermiques, ailes) avec une précision inégalée, réduisant les assemblages et le poids. Le secteur médical en dépend pour les implants orthopédiques ou dentaires, où les tolérances micrométriques garantissent la sécurité des patients. L’automobile utilise ces technologies pour les moteurs et transmissions, optimisant la qualité et la vitesse de production. Enfin, l’énergie (nucléaire, éolien) profite de leur capacité à usiner des composants résistants à des contraintes extrêmes. Ces machines, par leur répétabilité et leur flexibilité, répondent à des besoins critiques en matière de sécurité, de performance et d’innovation.

Diagnostic et prévention des défauts courants sur MOCN

Les machines-outils à commande numérique (MOCN) représentent un pilier de la fabrication moderne. Pourtant, malgré leur précision, elles restent vulnérables à des défauts pouvant coûter cher. Une maintenance préventive rigoureuse et l’expertise de l’opérateur-régleur sont des leviers clés pour éviter les arrêts imprévus et garantir une production de qualité. Ignorer ces aspects, c’est risquer des coûts de réparation démultipliés et une perte de compétitivité.

- Erreur de positionnement ou de poursuite : Un écart entre la position programmée et celle exécutée par l’axe. Cela peut résulter d’un problème de lecture de la règle de mesure ou d’un défaut du système d’entraînement. Par exemple, un codeur défaillant ou une vis à billes usée peut induire un décalage critique.

- Jeu mécanique excessif : L’usure des composants, comme les vis à billes ou les guides linéaires, génère un jeu nuisible à la précision. Ce phénomène se traduit par des surfaces irrégulières, surtout lors des inversions de direction, impactant la qualité des pièces usinées.

- Vibrations (broutement) : Des oscillations indésirables dues à une stratégie d’usinage inadaptée, un outil émoussé ou un bridage insuffisant de la pièce. Ces vibrations dégradent la finition et peuvent endommager la machine à long terme.

Derrière l’automatisation sophistiquée des MOCN, l’humain reste l’acteur incontournable. Le savoir-faire d’un machiniste expérimenté permet de diagnostiquer les défauts, d’ajuster les paramètres et de concevoir des routines de maintenance efficaces. Face à un défaut de positionnement, c’est sa capacité à identifier si le problème provient d’un axe mal calibré ou d’un codeur défectueux qui fera la différence. L’expertise humaine, alliée aux technologies, est donc la clé pour exploiter pleinement le potentiel de la machine outil commande numérique.

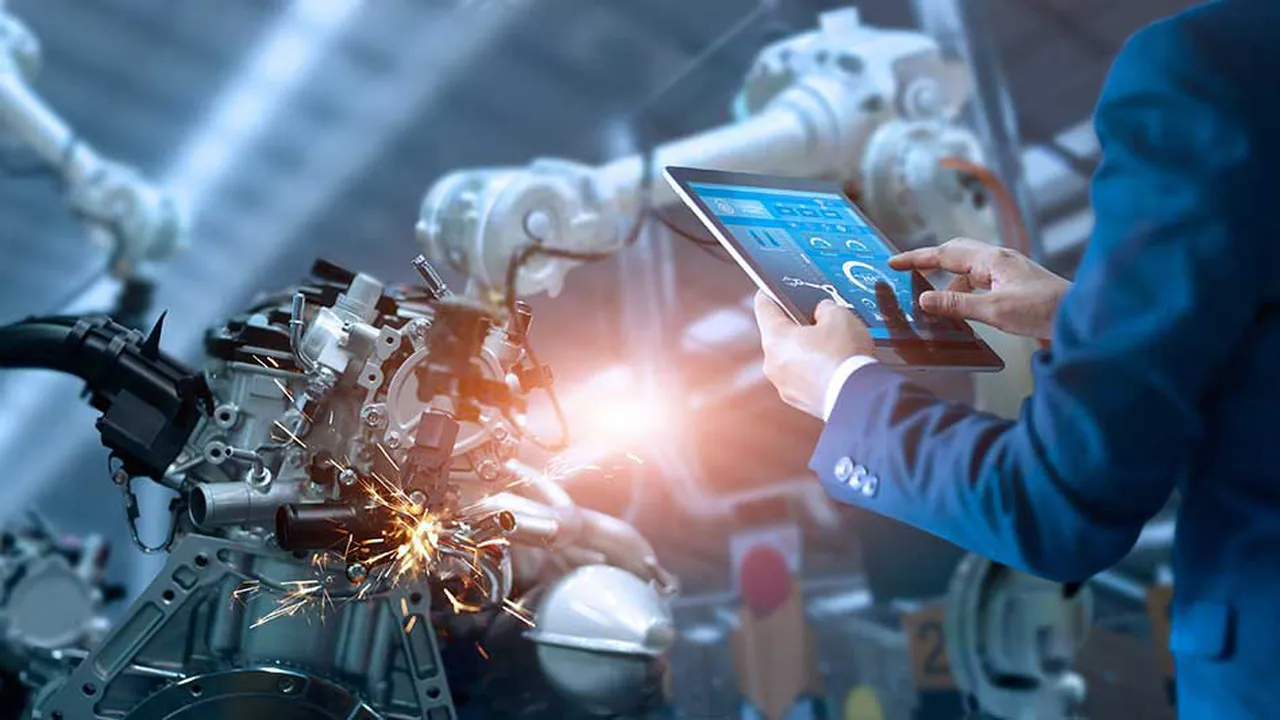

L’avenir de la machine-outil : vers une production intelligente et connectée

Les machines-outils à commande numérique (MOCN) ne sont plus des îlots isolés mais des acteurs clés d’un écosystème industriel interconnecté. Dans l’usine du futur, elles communiquent en temps réel avec les systèmes ERP, les jumeaux numériques et les capteurs IoT, permettant une traçabilité totale et une réactivité accrue face aux fluctuations du marché. Cette évolution marque un tournant vers l’autonomie et l’optimisation continue.

L’intelligence artificielle (IA) transforme la MOCN en machine auto-apprenante. Des algorithmes analysent les données de vibration, de température ou d’usure pour ajuster en temps réel les paramètres de coupe, éviter les pannes imprévues ou compenser l’usure des outils. Selon une étude citée par SXE-Consulting, cette maintenance prédictive réduit les arrêts de 30 à 50 %, un levier critique pour les industriels confrontés à des coûts d’immobilisation croissants.

Cette révolution s’inscrit dans la synergie entre Lean Management et Industrie 4.0. Les données issues des MOCN alimentent des modèles prédictifs qui optimisent non seulement la production mais aussi la chaîne logistique, réduisant les stocks excédentaires et les délais de livraison. L’exemple des centres d’usinage 5 axes illustre cette synergie : leur capacité à produire des géométries complexes en un seul passage réduit les étapes de post-traitement, alignant vitesse et qualité.

Maîtriser la CNC n’est plus une option mais une exigence stratégique. Les entreprises qui intègrent ces technologies anticipent les défis de la fabrication sur mesure, de la durabilité et de la compétition mondiale. Comme le souligne l’analyse de SXE-Consulting sur la performance opérationnelle, l’usine connectée transforme chaque machine en source de données actionnables, pilotant l’excellence industrielle par une orchestration fluide entre humains et machines.

Les machines CNC révolutionnent l’industrie par leur précision micrométrique, productivité et usinage complexe. Intégrées à la chaîne F2F, elles optimisent la fabrication en réduisant les gaspillages. Avec l’Industrie 4.0 et l’IA, elles évoluent vers une autonomie accrue, devenant des leviers pour l’excellence industrielle et la compétitivité mondiale.