La mécatronique, bien qu’elle puisse sembler complexe à première vue, devient une véritable source d’innovation dès lors que mécanique, électronique, automatique et informatique temps réel collaborent en synergie. Face à la montée en puissance des systèmes intelligents — qu’il s’agisse des freins ABS dans l’automobile, des robots collaboratifs ou des commandes de vol électriques en aéronautique — cette approche intégrée permet de transformer la complexité technique en solutions performantes, fiables et adaptatives. Découvrez comment cette discipline redéfinit les standards industriels, en ouvrant la voie à des avancées concrètes comme la maintenance prédictive, les jumeaux numériques ou encore l’intégration de l’intelligence artificielle au cœur des processus physiques.

- Qu’est-ce que la mécatronique ? Définition d’une discipline synergique

- Les 4 piliers fondamentaux de la mécatronique

- La démarche de conception mécatronique : une approche intégrée

- Les applications concrètes de la mécatronique dans l’industrie

- Mécatronique, industrie 4.0 et développement durable : les enjeux de demain

- Pourquoi la mécatronique est essentielle pour la performance industrielle

Qu’est-ce que la mécatronique ? Définition d’une discipline synergique

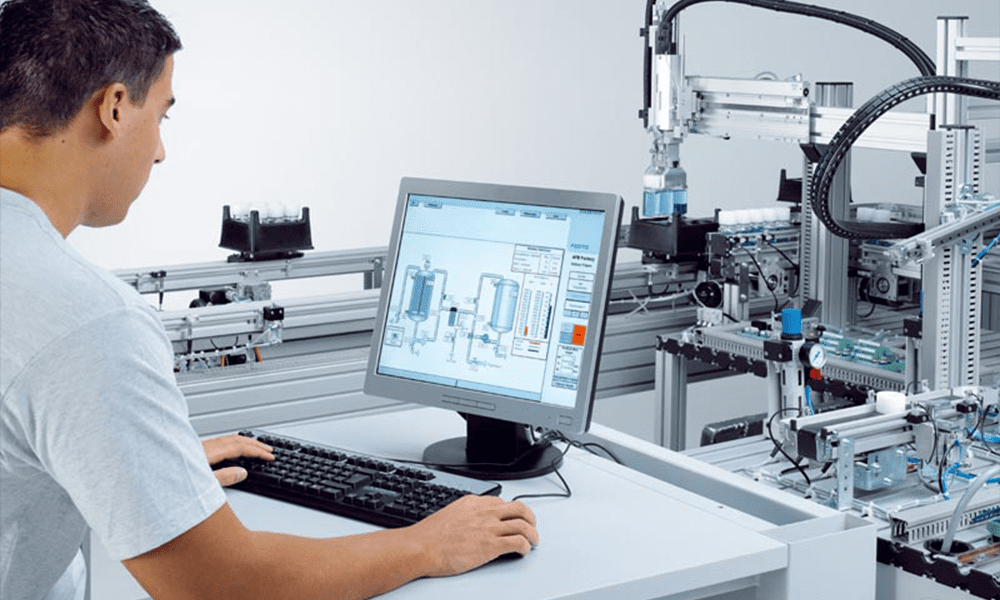

La mécatronique est une approche d’ingénierie qui combine mécanique, électronique, automatisme et informatique temps réel. Selon la norme NF E 01-010 (2008), il s’agit d’une intégration en synergie de ces disciplines pour optimiser la conception et la fabrication de produits. Ce n’est pas une simple juxtaposition de compétences, mais une fusion intelligente visant à repenser les systèmes pour une performance accrue.

Plus qu’une simple addition de compétences

À la différence des méthodes classiques où chaque domaine travaillait en silos, la mécatronique intègre simultanément quatre sous-systèmes clés : la partie opérative (mécanique et électromécanique), la partie commande (électronique et informatique temps réel), les interfaces machine/machine (réseaux) et homme/machine (ergonomie). Ce travail collaboratif permet de réduire les coûts, d’augmenter la fiabilité et de créer des systèmes modulaires, comme les véhicules autonomes ou les robots industriels.

L’origine et l’objectif : l’intelligence intégrée

Le terme “mécatronique” a été introduit en 1969 par la société japonaise Yaskawa Electric Corporation. L’objectif était alors de décrire l’association de mécanique et d’électronique dans leurs produits. Aujourd’hui, cette discipline vise à concevoir des systèmes “intelligents” intégrant capteurs, processeurs et actionneurs dès la phase de conception. Des applications comme l’ABS pour les automobiles ou les machines-outils à commande numérique illustrent son impact sur l’automatisation industrielle et l’optimisation des processus.

Les 4 piliers fondamentaux de la mécatronique

La mécanique : le squelette du système

La mécanique constitue la structure physique des systèmes mécatroniques. Elle inclut les pièces en mouvement, les liaisons et la transmission de puissance. Comme un squelette, elle supporte les composants et permet les mouvements nécessaires. Des éléments comme les engrenages ou les bras robotiques illustrent cette fonction. Les roulements à billes réduisent les frottements, tandis que les systèmes de guidage linéaire assurent des déplacements précis. Dans l’industrie, des mécanismes comme les axes linéaires garantissent une exécution fluide des tâches physiques.

L’électronique : le système nerveux

L’électronique relie le monde physique au numérique. Elle intègre des capteurs (température, position) et des actionneurs (moteurs) pour exécuter des actions. Par exemple, un capteur MEMS (système microélectromécanique) mesure des accélérations avec une précision extrême, tandis qu’un actionneur hydraulique convertit un signal électrique en force mécanique. L’électronique conditionne également les signaux, les filtrant pour une analyse optimale. Ces composants sont essentiels dans les systèmes IoT ou les capteurs automobiles, comme ceux des systèmes de freinage.

L’automatique : le cerveau décisionnel

L’automatique analyse les données des capteurs via des boucles de rétroaction pour calculer les actions à envoyer aux actionneurs. Elle garantit stabilité et précision grâce à des algorithmes comme les régulateurs PID. Par exemple, dans un régulateur de vitesse, un capteur mesure la vitesse réelle, le régulateur ajuste l’accélérateur. Des systèmes critiques comme les freins ABS ou les gouvernes d’un avion dépendent de cette logique. Les boucles fermées (avec retour d’information) s’adaptent à l’environnement, contrairement aux systèmes en boucle ouverte.

L’informatique temps réel : la conscience du système

L’informatique temps réel exécute les algorithmes de contrôle avec des décisions instantanées. Elle inclut les interfaces homme-machine et la communication via des protocoles comme CAN, synchronisant capteurs et actionneurs pour éviter les erreurs. Des systèmes comme FreeRTOS ou VxWorks assurent des calculs en temps strict (ex: pilotage aéronautique) ou souple (ex: visioconférences). Dans une usine connectée, ces outils coordonnent des capteurs avec des délais inférieurs à la milliseconde, évitant les défauts de production.

- Mécanique : Structure et mouvement physique, des engrenages aux bras robotiques.

- Électronique : Capteurs (MEMS) et actionneurs hydrauliques.

- Automatique : Analyse via des boucles PID pour des systèmes stables.

- Informatique : Calculs en temps réel et réseaux industriels (CAN, Modbus).

La démarche de conception mécatronique : une approche intégrée

Du séquentiel au simultané : un changement de paradigme

La conception traditionnelle suivait une logique séquentielle : mécanique d’abord, puis électronique et logiciels, créant des silos disciplinaires. Cette méthode engendre des compromis coûteux et des retards. En mécatronique, l’approche est intégrée : mécanique, électronique et informatique collaborent dès la phase initiale, anticipant les interactions complexes entre composants.

L’ingénierie concourante (SBCE) transforme cette logique. Contrairement à l’approche « Point-Based », qui converge vers une solution unique, le SBCE explore des options en parallèle. Les solutions non viables sont éliminées progressivement, intégrant les contraintes de production dès le début. Cela réduit les erreurs tardives et optimise produit et système de fabrication. Des entreprises comme Airbus utilisent cette méthode pour valider des processus industriels avant la production.

Le rôle central de la modélisation et de la simulation

La modélisation multi-physique et la simulation numérique guident le cycle en V, méthode clé en mécatronique. Elles valident virtuellement les performances mécaniques, électroniques et logicielles avant la fabrication physique. Les défauts sont corrigés en amont, limitant les prototypes physiques. Cette approche est cruciale dans des secteurs exigeants comme l’aérospatial.

Les jumeaux numériques, répliques virtuelles des systèmes réels, prédisent les pannes et optimisent la maintenance. General Electric a ainsi réduit de 40 % les pannes imprévues grâce à cette technologie. L’ingénierie système basée sur les modèles (MBSE) centralise les données via des langages comme SysML, assurant la cohérence entre phases de conception et facilitant la collaboration internationale.

Ces outils transforment l’industrie, garantissant une conception rapide, des coûts maîtrisés et des produits performants, alignés avec l’Industrie 4.0. Les entreprises internationales, comme celles du Luxembourg spécialisées en performance industrielle, optimisent ainsi leur compétitivité et anticipent les défis futurs.

Les applications concrètes de la mécatronique dans l’industrie

Dans l’automobile et les transports

Les systèmes ABS et ESP illustrent parfaitement la synergie mécatronique. L’ABS combine capteurs de vitesse de roue (électronique), calculateurs (informatique temps réel) et actionneurs hydrauliques (mécanique) pour ajuster la pression de freinage. Sans cette intégration, les distances de freinage s’allongeraient de 20 à 30 % sur sol glissant.

L’ESP complète l’ABS en corrigeant la trajectoire via des freinages sélectifs et des ajustements moteur. Grâce à l’interaction entre capteurs gyroscopiques et actionneurs, les pertes de contrôle en virage sont réduites de 40 %. Ces technologies, issues de collaborations entre Bosch et les constructeurs, évitent 15 000 accidents graves annuels en Europe.

Dans la robotique et la production

Les robots industriels, équipés de capteurs de couple et d’algorithmes d’asservissement, atteignent une précision de 0,02 mm dans l’assemblage automobile. Les cobots, intégrant des capteurs de force en temps réel, collaborent en sécurité avec les humains, réduisant les erreurs de 60 % dans les chaînes d’usinage.

Les AGV (véhicules guidés automatiquement) utilisent la mécatronique pour naviguer via des balises laser et des calculateurs embarqués. Chez Amazon, ces robots optimisent les flux logistiques, permettant de traiter 300 000 colis par heure dans les entrepôts européens. Les machines-outils CNC, synchronisant moteurs pas à pas et systèmes CAM, produisent des pièces complexes avec une répétabilité nanométrique.

- Aéronautique : Les commandes de vol électriques (fly-by-wire) des Airbus A380, avec des capteurs redondants et des calculateurs tolérants aux pannes.

- Médical : Les robots chirurgicaux Da Vinci, combinant cinématique inversée et imagerie 3D, permettant une dextérité submillimétrique.

- Biens de consommation : Les stabilisateurs d’image dans les smartphones, intégrant des accéléromètres MEMS et des moteurs linéaires.

- Défense : Les systèmes de guidage d’engins, utilisant des centrales inertielles à fibre optique pour une précision de 0,001 degré.

Mécatronique, industrie 4.0 et développement durable : les enjeux de demain

La mécatronique, en fusionnant mécanique, électronique et informatique, devient le socle de l’Industrie 4.0. Elle permet de répondre aux défis écologiques tout en optimisant les processus industriels. Quelles synergies entre ces domaines façonnent notre avenir industriel ?

Un pilier de l’industrie 4.0

Les systèmes mécatroniques incarnent l’Internet des Objets (IoT) industriel. Connectés via des capteurs, ils génèrent des données exploitées par l’intelligence artificielle (IA) pour optimiser la production. Ainsi, les jumeaux numériques simulent en temps réel des processus physiques, anticipant les pannes et améliorant la maintenance.

Exemples concrets : les robots industriels pilotés par des systèmes mécatroniques automatisent l’assemblage, tandis que les actionneurs intelligents ajustent les flux énergétiques. Les systèmes cyber-physiques, comme les moteurs “tout en un” de Sew Usocome, intègrent variateur, réducteur et moteur pour réduire les pertes énergétiques. Ces innovations simplifient l’installation grâce à une architecture compacte, limitant les câblages et les espaces nécessaires.

Grâce à l’intégration de logiciels embarqués, les machines s’adaptent en temps réel aux spécificités des lots de production. Cela réduit les rebuts et optimise l’utilisation des matières premières, alignant performance industrielle et sobriété énergétique.

Répondre aux défis du développement durable

Comment la mécatronique réduit-elle l’empreinte écologique ? En trois axes :

- Efficacité énergétique : des systèmes comme le CleanStart de Poclain Hydraulics coupent le moteur inutile, économisant 2 000 litres de carburant annuels. Les variateurs embarqués, comme ceux des transmissions intelligentes BCS 600 de Siam Ringspann, s’adaptent aux charges dynamiques pour un freinage optimal.

- Maintenance prédictive : les capteurs NTN-SNR, alimentés par l’énergie des roulements, anticipent les usures. Cela évite les arrêts imprévus et limite les déchets. L’analyse des données via des techniques comme l’Analyse en Composantes Principales (PCA) permet de synthétiser les indicateurs critiques pour une intervention ciblée.

- Optimisation des matériaux : les transmissions AddiDrive de Poclain Hydraulics, actives uniquement sur demande, économisent 15% de carburant tout en réduisant la taille des composants. L’utilisation de matériaux composites dans les chaînes de transmission légères diminue le poids des équipements sans nuire à la robustesse, comme dans l’aéronautique.

L’industrie gagne en sobriété énergétique grâce à cette approche. En intégrant électronique et modélisation avancée, la mécatronique réinvente la production durable. Les surcoûts initiaux sont amortis en moins d’un an grâce aux économies réalisées, prouvant qu’écologie et rentabilité peuvent coexister. Des guides comme ceux d’Artema standardisent les bonnes pratiques pour l’efficacité pneumatique, illustrant cette synergie entre innovation et durabilité.

| Caractéristique | Technicien supérieur | Ingénieur |

|---|---|---|

| Niveau d’études | Bac+2/3 (BUT GMP, BTS CRSA) | Bac+5 (École d’ingénieurs, Master) |

| Missions principales | Installation, maintenance, tests, programmation d’automates | Conception, R&D, modélisation, simulation, gestion de projet |

| Compétences clés | Lecture de schémas, diagnostic, câblage, programmation PLC | Conception système, contrôle avancé, modélisation multi-physique |

| Salaire débutant (indicatif) | 28k€ – 35k€ brut/an | 38k€ – 45k€ brut/an |

De technicien à ingénieur : des parcours variés

Les profils en mécatronique se distinguent par leur niveau de formation et leur rôle dans les projets industriels. Le technicien supérieur (Bac+2/3) intervient sur la mise en œuvre et la maintenance de systèmes existants, avec une expertise concrète en programmation d’automates et diagnostics techniques. L’ingénieur (Bac+5), lui, se concentre sur la conception innovante et la recherche, en pilotant des projets complexes alliant modélisation avancée et intégration système.

Les secteurs industriels comme l’automobile, l’aéronautique et la robotique montrent une forte demande pour ces profils. Pourquoi cette divergence de salaires ? L’ingénieur apporte une vision stratégique en R&D, tandis que le technicien assure l’opérationnalité quotidienne. Malgré des bases communes en mécanique et automatisme, leurs responsabilités déterminent leur place dans la chaîne de valeur industrielle. Un ingénieur pourrait concevoir des systèmes d’automatisation, tandis qu’un technicien gérerait leur déploiement.

Les compétences techniques et humaines recherchées

Pourquoi les experts en mécatronique sont-ils si demandés ? Leur polyvalence technique. Au-delà des piliers traditionnels (mécanique, électronique), ils maîtrisent des outils critiques comme le filtre de Kalman pour l’estimation d’état, ou ROS (Robot Operating System) pour la robotique. La programmation en C++/Python s’impose comme une compétence incontournable pour les systèmes embarqués.

- Capacité d’analyse et de synthèse : Pour comprendre des systèmes complexes.

- Travail en équipe pluridisciplinaire : Pour dialoguer efficacement avec tous les experts.

- Résolution de problèmes complexes : Pour diagnostiquer et innover.

- Créativité et curiosité : Pour imaginer les solutions de demain.

Les entreprises recherchent aussi des profils capables de gérer des défis comme la miniaturisation des composants. 93,6% des ingénieurs mécatroniciens au Québec bénéficient d’avantages sociaux – une reconnaissance internationale de ces métiers. Cette tendance s’explique par la transformation digitale industrielle, un domaine clé pour les entreprises luxembourgeoises spécialisées en performance industrielle.

Pourquoi la mécatronique est essentielle pour la performance industrielle

Comment allier sécurité, réduction des coûts et innovation dans l’industrie ? La mécatronique, combinant mécanique, électronique, automatisme et informatique temps réel, transforme la conception des systèmes. Des acteurs comme NTN démontrent son impact sur la production industrielle.

Elle optimise d’abord les conditions de travail. En automatisant les tâches pénibles (levage, positionnement), elle limite les troubles musculo-squelettiques (TMS) et libère les opérateurs pour des missions plus valorisantes. Des systèmes actionnés à distance éloignent les travailleurs des environnements dangereux (températures extrêmes, produits toxiques), renforçant sécurité et confort.

Elle booste ensuite la productivité. L’intégration de capteurs et d’algorithmes rend les machines autonomes et précises. Des études montrent une amélioration de 30 % de la fiabilité des processus, avec moins de temps d’arrêt. Des innovations comme les roulements instrumentés ASB® permettent un suivi en temps réel de l’état des machines, anticipant les pannes.

Enfin, la mécatronique est un levier pour la transformation digitale. Elle conçoit des systèmes intelligents capables de s’adapter en temps réel. Dans un contexte d’industrie 4.0, cette technologie réduit les coûts énergétiques, prolonge la durée de vie des équipements et ouvre à l’innovation. Pour une entreprise luxembourgeoise spécialisée en performance industrielle, maîtriser cette discipline est essentiel pour anticiper les défis et émerger dans un secteur en mutation.

La mécatronique allie mécanique, électronique, automatique et informatique pour une performance et fiabilité accrues, coûts réduits et innovation accélérée. Essentielle à l’Industrie 4.0, elle permet aux entreprises de transformer numériquement leurs processus avec efficacité. Maîtriser cette synergie est un impératif concurrentiel clé.