Vous êtes épuisé par des processus qui ne vous apporte pas de valeur ajoutée ? Simplifier vos flux de travail n’est plus une option : c’est une urgence stratégique pour renforcer votre performance opérationnel et éliminer les coûts cachés. Grâce à une méthode éprouvée en quatre étapes — diagnostiquer, analyser, rationaliser, pérenniser — et à des outils concrets comme les organigrammes ou l’automatisation, vous pouvez identifier et supprimer les goulots d’étranglement et les tâches superflues. Découvrez comment des approches inspirées du Lean Management transforment la complexité en levier d’efficacité, libérant du temps et de l’énergie pour que vos équipes se concentrent sur l’essentiel : vos priorités stratégiques.

- Pourquoi simplifier un processus est devenu une nécessité stratégique

- Avant de simplifier : comprendre les différents types de processus

- La méthode en 4 étapes pour simplifier efficacement vos processus

- Les outils et technologies au service de la simplification

- Le facteur humain : la clé d’une simplification réussie et durable

- Passez de la complexité à l’efficacité : par où commencer ?

Pourquoi simplifier un processus est devenu une nécessité stratégique

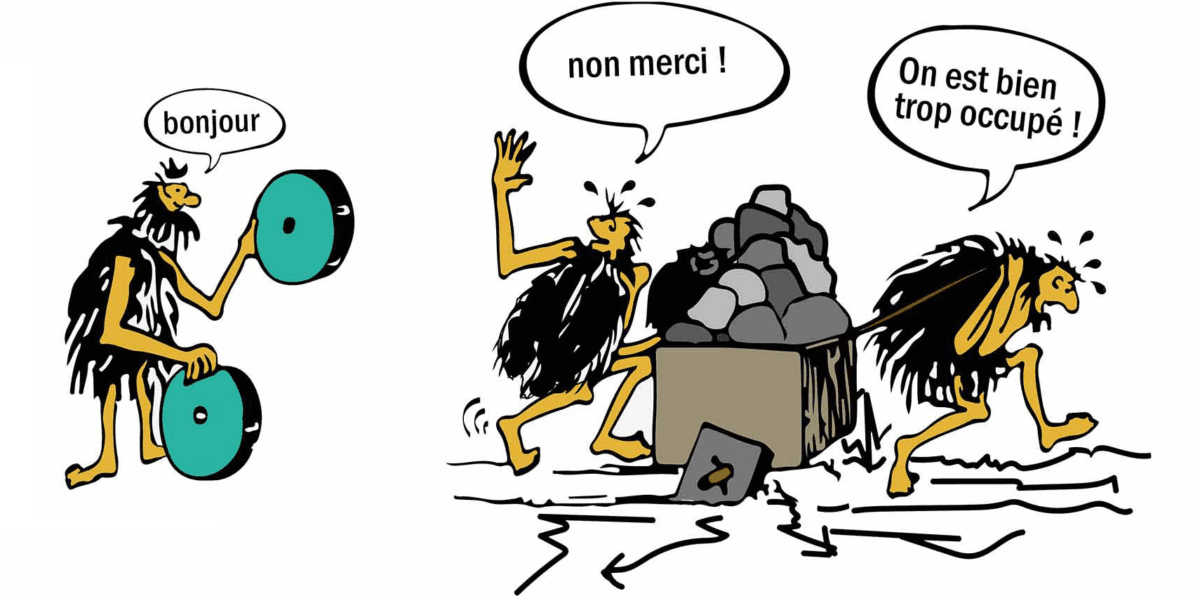

Les entreprises internationales, confrontées à une complexité croissante de leurs processus, constatent un frein majeur à leur agilité. Selon une enquête de la Harvard Business Review, 86 % des professionnels jugent leurs processus de décision trop complexes, impactant productivité et innovation. Cette situation génère des coûts cachés, une baisse de la motivation des équipes, et des retards dans les livrables. La transformation digitale industrielle exige une réponse structurée à ce défi, en alignant les méthodes d’optimisation des processus avec les réalités du terrain.

Simplifier un processus ne signifie pas réduire la qualité, mais éliminer les étapes sans valeur ajoutée. Cela implique de décomposer les flux de travail, d’identifier les goulots d’étranglement via des outils comme le Lean Management ou le Six Sigma, et de rationaliser les tâches répétitives. Dans le domaine des réfractaires industriels ou de la supply chain, cette approche libère des ressources pour des actions stratégiques. Une mauvaise gestion de la complexité peut entraîner des risques légaux, une résistance au changement, et des coûts de maintenance exponentiels liés aux systèmes hérités.

Les bénéfices sont concrets : une efficacité accrue grâce à l’automatisation des tâches manuelles, des coûts réduits (jusqu’à 30 % selon Gartner), et une focalisation sur les opérations clés. Par exemple, un industriel a diminué son temps de mise sur le marché de 30 % en cartographiant ses flux et en supprimant les approbations superflues. La standardisation des processus, couplée à l’Industrie 4.0, permet une prise de décision rapide et une adaptation aux marchés. Pour en savoir plus sur ces méthodes, découvrez l’optimisation des processus industriels, pilier de la performance moderne.

Avant de simplifier : comprendre les différents types de processus

Avant toute simplification, clarifions le vocabulaire. Bien que « processus » et « process » soient souvent échangés, « processus » correspond à une suite d’activités structurées définie par la norme ISO 9000, transformant des entrées en sorties mesurables. Cette approche standardisée permet de mesurer la performance via des indicateurs comme les délais ou la satisfaction client. En revanche, « process » reste un anglicisme flou, utilisé dans des contextes variés sans formalisme. Cette précision évite les malentendus, notamment en gestion qualité ou en amélioration continue.

Toute optimisation débute par la cartographie des processus. Une entreprise repose sur trois catégories interconnectées : opérationnels (au cœur du métier), de support (indispensables au fonctionnement) et de management (stratégiques). Cette classification, conforme aux principes de gestion stratégique, visualise les flux de valeur et guide les priorités. Par exemple, un fabricant automobile utilise des processus opérationnels pour la production, des processus de support pour la maintenance industrielle, et des processus de pilotage pour les objectifs de réduction de CO2.

- Processus opérationnels (ou de réalisation) : Activités générant directement de la valeur pour le client. Exemples : fabrication, traitement d’une commande, logistique, livraison, ou mise en marché. Une entreprise tech, par exemple, optimise son processus de développement de produits pour accélérer le time-to-market. Leur amélioration renforce la compétitivité.

- Processus de support : Indispensables aux opérations sans visibilité client. Exemples : ressources humaines, informatique, comptabilité ou achats stratégiques. Un service informatique réactif garantit la continuité des activités clés, tandis qu’un suivi des fournisseurs réduit les retards d’approvisionnement.

- Processus de management (ou de pilotage) : Orienter la stratégie et surveiller la performance. Exemples : planification stratégique, revue de direction, gestion de la qualité ou suivi des KPI (indicateurs clés). Dans la grande distribution, un suivi en temps réel des stocks via des tableaux de bord améliore la prise de décision.

Identifier ces distinctions oriente les efforts de simplification. Un processus de support inefficace, comme un système RH lent, peut ralentir les opérations. À l’inverse, un processus opérationnel optimisé, tel qu’une logistique automatisée, améliore la satisfaction client. Cette approche structurée concentre les actions sur les leviers à fort impact, évitant les tâches superflues. En alignant les trois piliers – Personnes, Processus et Technologie –, l’entreprise gagne en agilité et en résilience face aux défis du marché.

La méthode en 4 étapes pour simplifier efficacement vos processus

1. Diagnostiquer : cartographier le processus existant

La cartographie d’un processus existant est la fondation de toute optimisation. Utilisez des organigrammes pour matérialiser chaque étape, décision, délai et flux d’information. Cet exercice visuel transforme des opérations abstraites en données exploitables.

Impliquez les équipes opérationnelles, car elles détiennent une connaissance pratique des inefficacités. Cette approche révèle des goulots d’étranglement invisibles en théorie, comme des attentes entre services ou des validations redondantes. Par exemple, une entreprise a réduit son temps de mise sur le marché de 30% en cartographiant ses flux de travail et en supprimant trois étapes d’approbation inutiles.

Des outils comme Lucidchart ou ClickUp facilitent cette étape grâce à des diagrammes collaboratifs. Ils permettent une analyse en temps réel et une mise à jour dynamique des processus.

2. Analyser : identifier et éliminer le gaspillage

Une fois le processus cartographié, ciblez les tâches sans valeur ajoutée et les redondances. Appliquez le concept de Muda (gaspillage Lean) pour classer les inefficacités.

Les 8 types de gaspillage, résumés par l’acronyme TIM WOODS, incluent les transports inutiles, les stocks excédentaires, les mouvements superflus, les temps d’attente, la surproduction, le surtraitement, les défauts répétés et la sous-utilisation des compétences. Identifier et à éliminer ces gaspillages, connus dans l’approche Lean sous le nom de Muda permet d’économiser des ressources critiques.

Par exemple, un fabricant a supprimé 40% des déplacements dans son atelier en réorganisant la disposition des machines, réduisant ainsi le temps perdu dans les déplacements inutiles.

3. Rationaliser : repenser le flux de travail

Après l’élimination des gaspillages, reconstruisez un flux de travail rationalisé en appliquant la méthode E.C.R.S. (Éliminer, Combiner, Réorganiser, Simplifier).

Éliminez les étapes non nécessaires, combinez des tâches similaires (ex : fusionner deux contrôles qualité en un seul), réorganisez les séquences pour fluidifier les opérations et simplifiez les procédures complexes. Un service client a regroupé 5 étapes de traitement en 2, réduisant le temps de réponse de 50%.

Des outils comme Bitrix24 ou Pipefy permettent d’automatiser les tâches répétitives et de suivre les indicateurs en temps réel. Ces solutions visuelles aident à résoudre les blocages avant qu’ils ne ralentissent la production.

4. Pérenniser : ancrer l’amélioration continue

La simplification doit devenir une amélioration continue. Documentez les processus optimisés, formez les équipes aux nouvelles méthodes et définissez des indicateurs (ex : taux de défaut, temps d’exécution) pour mesurer les gains.

Une culture d’amélioration continue (Kaizen) garantit l’adaptabilité. Des méthodes comme les 5 Pourquoi (poser 5 fois “pourquoi ?” pour identifier la cause racine d’un problème) ou les visites Gemba (observer les flux en direct sur le terrain) permettent d’ajuster les processus en temps réel.

Par exemple, une chaîne logistique a instauré des ateliers mensuels pour identifier ensemble de nouvelles opportunités d’optimisation, réduisant ainsi les erreurs de 25% en un an.

Les outils et technologies au service de la simplification

Les outils méthodologiques pour structurer l’analyse

La décomposition des processus complexes débute par la visualisation. Les organigrammes utilisent des symboles universels (ovales, rectangles) et flèches pour représenter les étapes et flux. Leur simplicité facilite la compréhension, mais ils sont limités pour des processus très complexes.

La méthode BPMN standardise cette approche avec des cercles pour les événements, des rectangles pour les activités et des losanges pour les décisions. Adaptée à tous les publics, elle identifie les goulots d’étranglement tout en gérant les processus complexes via une norme industrielle.

Le Value Stream Mapping (VSM), méthode Lean, compare l’état actuel à un état futur idéal pour réduire les gaspillages. Bien que puissante, elle demande plus de temps pour les processus étendus.

Les solutions logicielles pour automatiser et intégrer

L’automatisation via la RPA libère les équipes pour des missions stratégiques. Des plateformes comme Zapier modélisent des workflows automatisés en intégrant des systèmes hérités sans refonte majeure.

Les outils de BPM centralisent la modélisation et le suivi des processus. Des logiciels comme Camunda intègrent BPMN pour une analyse poussée, avec des alertes en temps réel sur les écarts.

| Tâche de simplification | Approche manuelle | Approche assistée par la technologie |

|---|---|---|

| Cartographie du processus | Ateliers avec post-it. Avantage : collaboration. Inconvénient : temps et maintenance. | Logiciel de process mining. Avantage : rapidité. Inconvénient : coût initial. |

| Identification des goulots d’étranglement | Analyse visuelle. Avantage : contexte humain. Inconvénient : subjectivité. | Tableaux de bord en temps réel. Avantage : objectivité. Inconvénient : configuration. |

| Automatisation des tâches | Checklists manuelles. Avantage : simplicité. Inconvénient : erreurs fréquentes. | Workflows automatisés (RPA). Avantage : fiabilité. Inconvénient : coûts initiaux. |

- Logiciels de BPM : Centralisent la modélisation et le monitoring avec des indicateurs de performance.

- Plateformes d’automatisation (RPA) : Réduisent les tâches manuelles via des bots interagissant avec des systèmes hérités.

- Outils de travail asynchrone : Fluidifient les échanges avec des interfaces centralisées.

Le facteur humain : la clé d’une simplification réussie et durable

Une simplification des processus complexes ne peut réussir sans une gestion rigoureuse du changement. Modifier un processus équivaut à transformer des habitudes. Une communication claire sur le “pourquoi” du projet est essentielle pour aligner les équipes. 70 % des programmes échouent sans accompagnement humain structuré. Cet accompagnement inclut des formations continues, un suivi personnalisé et la création d’un environnement sécurisant pour les collaborateurs.

Impliquer les collaborateurs dès l’audit initial crée un sentiment d’appartenance. Une entreprise luxembourgeoise du secteur de la logistique industrielle a réduit de 30 % son temps de mise sur le marché en associant les opérationnels à la cartographie des flux, notamment en identifiant et éliminant les étapes redondantes dans la chaîne d’approvisionnement. Cependant, 45 % des professionnels citent la communication comme principal obstacle, soulignant l’importance d’un plan personnalisé, comme des ateliers ciblés ou des outils numériques interactifs adaptés aux spécificités de chaque équipe.

La formation doit responsabiliser les équipes pour qu’elles identifient elles-mêmes les améliorations. Une plateforme collaborative sans code permet aux équipes de modifier des workflows, réduisant de 81 % l’absentéisme lié à la frustration. Par exemple, un service de maintenance a automatisé la gestion des interventions grâce à une interface intuitive, libérant 12 heures par semaine par technicien pour des tâches préventives.

- Réduction du stress : 72 % des RH gagnent 3 à 6 heures par jour grâce à l’automatisation, comme la gestion des congés ou des feuilles de temps.

- Gain d’autonomie : 79 % des salariés autonomes déclarent un haut niveau d’engagement, se traduisant par une montée en compétence et une prise d’initiative accrue.

- Concentration sur les tâches stratégiques : Libère du temps pour l’innovation, comme la réallocation de ressources vers la R&D ou l’amélioration continue.

- Meilleure collaboration : Des processus harmonisés réduisent de 43 % le turnover inter-équipes en éliminant les malentendus liées aux procédures.

Les bénéfices humains dépassent la productivité. Un processus clair augmente la satisfaction au travail et la confiance envers l’organisation. Une entreprise industrielle internationale a vu sa rentabilité progresser de 23 % en deux ans en appliquant les principes Lean Six Sigma et en impliquant les équipes dans la co-construction des solutions, réduisant de 35 % les erreurs liées aux tâches manuelles.

Passez de la complexité à l’efficacité : par où commencer ?

La simplification des processus n’est pas une réduction, mais une transformation stratégique pour libérer de la valeur. En éliminant les étapes inutiles et en structurant les flux de travail, les entreprises gagnent en agilité et en rentabilité. Les méthodes comme le Lean Manufacturing, Six Sigma ou encore le PDCA offrent des cadres éprouvés pour identifier les gaspillages, automatiser les tâches répétitives et aligner les équipes autour d’objectifs communs. L’engagement des collaborateurs, associé à des outils numériques (comme les plateformes d’automatisation), constitue la clé d’une transformation durable.

Plutôt que de chercher à révolutionner l’ensemble des opérations, initiatez le changement par un processus spécifique. Choisissez un périmètre limité, souvent source de frictions : par exemple, la gestion des commandes clients ou la validation des dépenses. Appliquez-y les étapes de diagnostic, d’analyse et de rationalisation. Cette approche ciblée permet d’obtenir des résultats rapides, de fédérer les équipes autour de la démarche et de capitaliser sur ces succès pour étendre la simplification à d’autres domaines.

Face à l’accélération des marchés et des attentes clients, la complexité devient un frein stratégique. SXE Consulting, expert en performance industrielle et transformation digitale, accompagne les entreprises dans cette quête d’efficacité. En combinant l’expérience terrain aux technologies innovantes, nous aidons à transformer les processus complexes en leviers de compétitivité. Prêt à convertir vos défis en opportunités ? Notre accompagnement sur mesure vous guide vers une performance industrielle optimisée, durable et alignée avec vos ambitions internationales.

La simplification des processus est une nécessité stratégique pour améliorer l’efficacité, réduire les coûts et recentrer les équipes sur la valeur ajoutée. En combinant une méthode structurée (diagnostiquer, analyser, rationaliser, pérenniser), des outils adaptés et l’engagement des collaborateurs, toute entreprise peut transformer sa complexité en avantage concurrentiel. Prêt à agir ? Découvrez l’optimisation des processus industriels avec SXE Consulting.