Souvent relégué au second plan, l’outillage industriel peut-il véritablement transformer la productivité d’une usine ? Bien plus qu’un simple accessoire, il constitue un pilier discret mais déterminant de la performance, de la sécurité et de la compétitivité. En explorant ses grandes familles — outils d’assemblage, de mesure et de coupe — on découvre son rôle essentiel dans la réduction des rebuts, le contrôle des coûts et l’amélioration de la qualité des pièces. Ce guide met en lumière comment l’outillage, renforcé par des innovations telles que l’outillage intelligent ou la traçabilité RFID, devient un véritable levier stratégique. Apprenez à identifier les outils critiques, optimiser leur gestion et libérer leur potentiel caché pour faire de chaque atelier une véritable machine à compétitivité.

- Qu’est-ce que l’outillage industriel et pourquoi est-il essentiel ?

- Les grandes familles d’outillage industriel par fonction

- Le rôle stratégique de l’outillage dans la performance industrielle

- Distinguer l’outillage de l’équipement : un enjeu comptable et opérationnel

- Vers une gestion optimisée et connectée de l’outillage

- L’outillage industriel : un investissement stratégique pour la compétitivité

Qu’est-ce que l’outillage industriel et pourquoi est-il essentiel ?

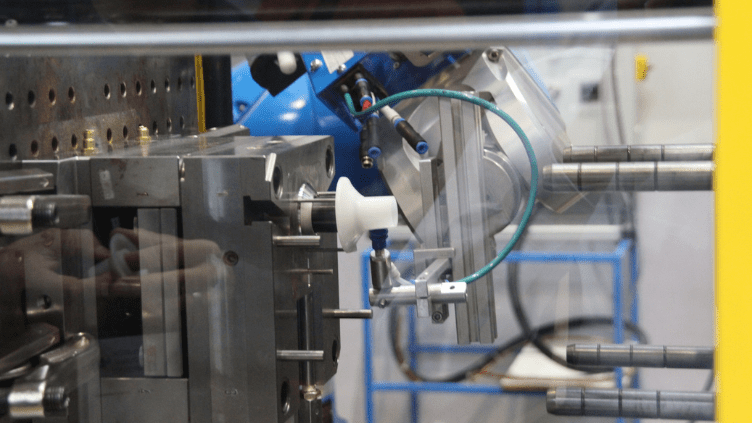

L’outillage industriel, souvent sous-estimé, constitue la colonne vertébrale de la performance industrielle. Contrairement aux équipements lourds, ce sont les outils légers et modulables qui transforment matières premières en produits finis. L’outillage désigne l’ensemble des instruments manuels ou semi-automatisés utilisés en production, maintenance ou contrôle qualité. Contrairement aux machines fixes, ces outils assurent productivité et efficacité grâce à leur flexibilité. Des outils de mesure comme les pieds à coulisse garantissent une qualité constante dans des secteurs exigeants comme l’automobile, tandis que des gabarits de soudage modulables s’adaptent à des géométries complexes dans l’industrie navale.

La distinction essentielle réside dans leur coût et leur adaptabilité. Moins onéreux que les équipements lourds, ils sont mobiles, polyvalents et nécessitent un renouvellement plus fréquent. Cette souplesse offre un avantage stratégique : des coûts maîtrisés pour s’adapter aux évolutions techniques. Un ensemble de clés dynamométriques, bien moins cher qu’une fraiseuse CNC, permet d’assurer des serrages conformes aux normes aéronautiques, évitant des arrêts de production coûteux. Des outils de démontage rapide, comme des extracteurs hydrauliques, illustrent comment des investissements modérés préviennent des immobilisations de lignes de fabrication pouvant atteindre des milliers d’euros par heure.

Dans les environnements industriels, l’outillage double une fonction sécurité et préservation des matériels. Les équipements de protection (gants anti-coupures, lunettes) protègent les opérateurs, en conformité avec les normes ISO 45001. Des outils de maintenance préventive (clés calibrées, multimètres) limitent les pannes imprévues, tandis que des capteurs de vibrations ou des caméras thermiques détectent des anomalies avant qu’elles n’affectent la chaîne. Un outillage en bon état évite des réparations majeures et prévient les risques professionnels, renforçant à la fois la sécurité et la continuité des opérations critiques.

Les grandes familles d’outillage industriel par fonction

Comment optimiser la maintenance et la sécurité sans rivaliser avec des équipements coûteux ? La réponse réside dans la classification fonctionnelle de l’outillage industriel. Découvrez comment des outils stratégiquement choisis garantissent performance et conformité.

L’outillage pour l’assemblage et la maintenance

Pour assurer la fiabilité des assemblages, des outils comme les clés dynamométriques ou les visseuses professionnelles sont incontournables. Ils permettent un serrage contrôlé, évitant les ruptures de pièces critiques. En maintenance, ces outils réduisent les temps d’arrêt en facilitant le démontage précis de machines complexes.

Les outils de coupe et de mise en forme

La qualité des pièces finies dépend de l’efficacité des outils de coupe. Scies industrielles, meuleuses ou perceuses à colonne permettent des découpes précises, minimisant les rebuts. Dans le BTP, les meuleuses droites haute fréquence assurent une finition optimale, même sur des matériaux exigeants comme le béton.

Les instruments de mesure et de contrôle

La maîtrise de la qualité repose sur des instruments comme les pieds à coulisse numériques ou les micromètres. Ces outils, intégrant des technologies de précision au micron près, garantissent la conformité des pièces. Les comparateurs à levier ou les projecteurs de profil renforcent la traçabilité et la réduction des défauts. Voici des exemples d’outillage par secteur :

- Aéronautique : Outils de rivetage spécifiques, clés dynamométriques de haute précision, instruments de contrôle non destructif.

- Automobile : Visseuses à contrôle de couple, outillage pour lignes d’assemblage, gabarits de contrôle.

- Métallurgie : Outils de coupe haute performance, meuleuses et disques de tronçonnage, équipements de soudage portatifs.

- BTP : Perforateurs-burineurs, scies à matériaux, niveaux laser pour l’alignement.

Les données fournies ne couvrent pas les spécificités aéronautiques ou automobiles, mais les exemples BTP illustrent l’adaptabilité de l’outillage à des contraintes variées. Un choix judicieux de ces outils peut réduire les coûts de production de 20 à 40 %, selon les études sectorielles.

Le rôle stratégique de l’outillage dans la performance industrielle

Un levier pour la maintenance et la réduction des temps d’arrêt

Un outillage adapté permet aux équipes de maintenance de réduire le MTTR (Mean Time To Repair). Des outils performants évitent les pannes secondaires et garantissent des réparations durables.

Par exemple, les systèmes de serrage rapide comme le Starlock de FEIN, qui permet un changement d’outil en moins de 3 secondes, accélèrent les interventions. Cela limite les arrêts de production et préserve les indicateurs clés de performance (KPIs).

Des outils mal entretenus ou inadaptés augmentent le risque de réparations inefficaces, entraînant des coûts cachés. La qualité de l’outillage devient donc un levier crucial pour la disponibilité des équipements.

Garant de la qualité et de la sécurité des opérateurs

Un outillage ergonomique réduit les risques de troubles musculo-squelettiques (TMS) et d’accidents. Par exemple, les outils de précision de Knipex, comme la pince PreciStrip 16, minimisent les efforts répétitifs grâce à leur mécanisme auto-ajustable.

Outre la sécurité, la précision des outils est vitale pour la conformité des produits. Des instruments de mesure comme les micromètres de TME, avec une précision au micromètre près, assurent le respect des tolérances strictes, évitant des rebuts coûteux.

En investissant dans des outils ergonomiques, les entreprises bénéficient d’un retour sur investissement de 2,2 € par euro dépensé, selon les études sur la prévention des TMS.

Optimisation des processus et gains de productivité

Le bon outil au bon poste de travail réduit les temps de cycle. Par exemple, les batteries 18V de Metabo, compatibles avec 100 % de leurs machines, assurent une énergie constante pour les tâches exigeantes.

Pour fluidifier les opérations, l’analyse des processus révèle souvent des opportunités d’amélioration via des outils mieux adaptés. Cette démarche s’aligne avec les méthodes d’amélioration continue comme le PDCA, un pilier de l’excellence opérationnelle.

En combinant qualité de l’outillage et méthodes Lean, les entreprises optimisent leur productivité tout en réduisant les erreurs humaines grâce à des systèmes anti-erreurs (Poka-Yoke).

Distinguer l’outillage de l’équipement : un enjeu comptable et opérationnel

Confondre outillage industriel et équipement lourd expose l’entreprise à des risques financiers concrets. Une mauvaise classification fausse l’évaluation de la performance, déséquilibre le bilan et réduit les marges de manœuvre fiscales. Cette distinction, cruciale pour les PME luxembourgeoises spécialisées en transformation digitale industrielle, détermine l’impact sur les coûts de production et la stratégie d’amélioration continue.

| Critère | Outillage industriel | Équipement / Machine-outil |

|---|---|---|

| Coût d’acquisition | Faible à modéré (inférieur à 500 € HT) | Élevé (supérieur à 500 € HT) |

| Durée de vie / Amortissement | Courte (3 à 5 ans) ou en charge immédiate | Longue (5 à 10 ans) |

| Rôle opérationnel | Tâche spécifique / Support à l’opérateur (ex: foret, fraise) | Processus central de production (ex: tour CNC, presse hydraulique) |

| Flexibilité / Mobilité | Élevée (portable, déplaçable) | Faible (fixe ou semi-fixe) |

| Impact sur le bilan | Actif de faible valeur ou charge (compte 6063/6068) | Immobilisation corporelle significative (compte 2154) |

L’amortissement de l’outillage industriel suit des règles strictes. Les outils sous 500 € HT peuvent être intégralement déduits en année d’achat, simplifiant la gestion comptable des PME luxembourgeoises. Au-delà de ce seuil, l’amortissement linéaire sur 3 à 5 ans s’applique, reflétant leur usure rapide. Les entreprises sous seuil (bilan ≤ 4M€, CA ≤ 8M€) bénéficient d’une simplification fiscale : elles peuvent appliquer les durées d’usage standard sans justificatif détaillé. Cette souplesse facilite la gestion des outillages liés à l’industrie 4.0, comme les capteurs de maintenance prédictive. Contrairement aux machines-outils, ces outils restent facilement renouvelables sans impact structurel sur l’équilibre financier.

Vers une gestion optimisée et connectée de l’outillage

Bonnes pratiques de gestion : traçabilité et maintenance

La perte d’outils induit des coûts cachés : temps perdu, arrêts de production, remplacements inutiles. Une gestion structurée, via des logiciels comme TOOLTRACK, garantit la disponibilité des outils grâce à des technologies RFID ou QR codes, remplaçant les systèmes manuels obsolètes. Par exemple, les armoires RFID automatisent les sorties et sécurisent le parc, réduisant les risques de disparition.

- Inventaire et nomenclature : Établir une liste codifiée des outils. Une nomenclature industrielle est indispensable pour les systèmes complexes.

- Traçabilité : Utiliser des QR codes ou RFID pour suivre en temps réel la localisation et l’attribution des outils.

- Maintenance préventive : Planifier des visites régulières avec rappels automatisés. Des logiciels alertent sur les dates d’étalonnage ou les cycles d’utilisation.

- Responsabilisation : Attribuer chaque outil à un utilisateur ou équipe. Des applications mobiles facilitent la mise à jour en temps réel, même sur le terrain.

Ces pratiques limitent les coûts liés aux outils perdus et assurent la conformité réglementaire. Un audit initial définit un système d’identification unique pour éviter les erreurs. Les solutions cloud, comme TOOLTRACK, offrent une visibilité centralisée, même à l’international, avec une gestion documentaire (factures, certificats) et des alertes en cas de non-conformité.

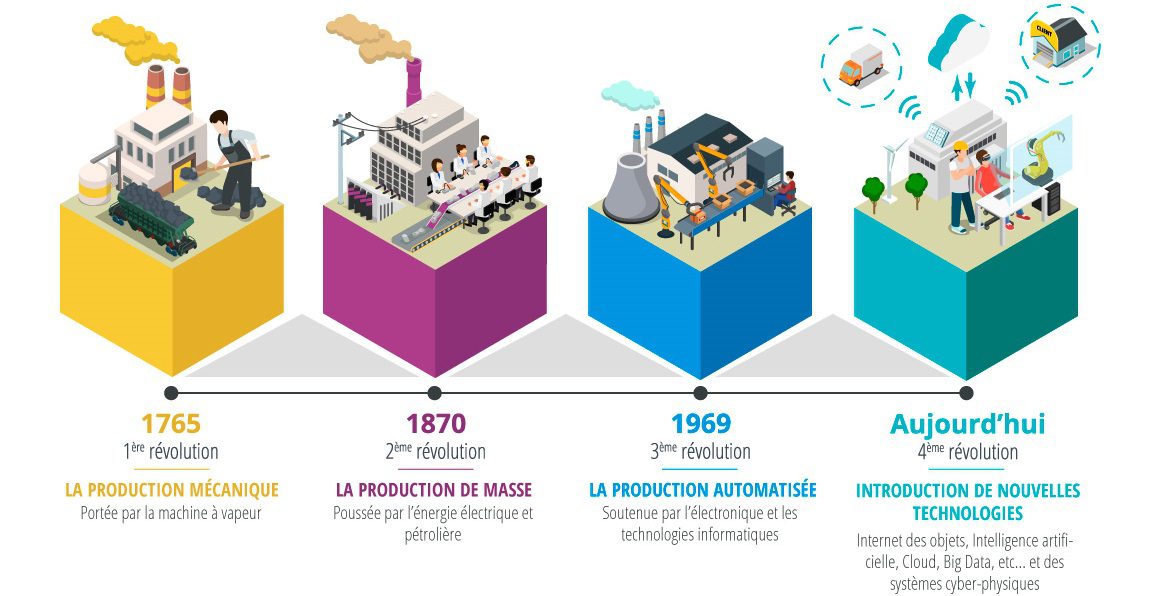

L’outillage à l’ère de l’industrie 4.0

L’Industrie 4.0 transforme l’outillage en intégrant des capteurs IoT (ex: visseuses connectées). Ces outils transmettent en temps réel des données sur leur état (usure, paramètres de serrage), permettant une maintenance prédictive qui anticipe les défaillances. Par exemple, des outils équipés de capteurs peuvent envoyer des alertes si un couple de serrage dépasse les seuils autorisés, évitant des défauts de qualité ou des risques sécurité.

Cette approche réduit les temps d’arrêt imprévus de 15 % et s’aligne sur la digitalisation des processus. En aéronautique, la RFID a abaissé de 40 % les coûts d’inventaire tout en renforçant la sécurité. Les outils connectés s’intègrent aux méthodologies Lean Management, comme détaillé dans le guide sur la performance opérationnelle grâce à l’Industrie 4.0, optimisant l’efficacité et la qualité en temps réel. L’analyse des données générées permet aussi d’identifier les outils les plus sollicités, ajustant ainsi les politiques d’achat ou de maintenance.

L’outillage industriel : un investissement stratégique pour la compétitivité

L’outillage industriel, souvent sous-estimé, est un pilier clé pour la production, la maintenance et la sécurité. Des outils comme Arena ou Timly optimisent les ressources et réduisent les coûts liés à une gestion inefficace.

Une approche moderne, intégrant connectivité et suivi en temps réel, transforme ces outils en leviers de performance. Timly, par exemple, assure la traçabilité des équipements et la planification de maintenance, évitant sous-utilisation ou pertes.

Les entreprises adoptant ces solutions renforcent leur compétitivité. Des acteurs comme Siemens ou le chantier de la gare de Berne illustrent cette tendance, illustrant un biais de preuve sociale : si ces géants y parviennent, pourquoi pas vous ?

Le choix et la gestion de l’outillage révèlent la maturité en génie industriel. Un ROI calculé via réduction des temps d’arrêt ou coûts de maintenance montre que ces investissements, moins coûteux que des équipements lourds, génèrent des gains concrets. Une machine d’emballage automatisée peut doubler la productivité en minimisant les erreurs humaines.

Pour aller plus loin, optimiser ses achats industriels maximise l’impact de ces outils. La clé ? Une stratégie d’acquisition alignée sur les besoins réels, évitant les dépenses superflues tout en garantissant une utilisation optimale des ressources.

L’outillage industriel, souvent sous-estimé, est un pilier de la performance. Une gestion rigoureuse et des solutions connectées en font un levier stratégique. Maîtriser son outillage, c’est garantir sécurité, qualité et productivité. Une entreprise qui optimise ses achats industriels investit dans son avenir.