Le Takt Time est le temps maximum disponible pour fabriquer une unité de produit afin de satisfaire exactement la demande du client. Il établit le rythme idéal que la chaîne de production doit suivre pour éviter la surproduction (Muda) et le sur-stockage.

Définition Approfondie : Ce concept est central au Lean Management (Système de production Toyota – TPS). Le mot Takt vient de l’allemand Taktzeit, signifiant “temps de cycle” ou “mesure” (comme un métronome en musique). Il représente donc le cœur de la synchronisation en Production de Série.

Le Takt Time n’est pas le temps de cycle réel de la machine ou de l’opérateur (qui est le temps pour effectuer une tâche spécifique), mais le temps requis par le marché. L’objectif du Génie Industriel est d’ajuster le temps de cycle des opérations pour qu’il soit égal ou légèrement inférieur au Takt Time.

Le Calcul du Takt Time (L’Étalon de la Demande)

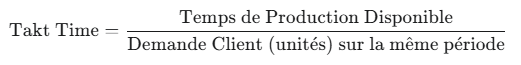

Le Takt Time est déterminé en divisant le temps de production disponible par la demande client.

Où :

- Temps de Production Disponible : Le temps total de travail d’une période (jour, semaine, mois) moins toutes les pertes de temps planifiées (pauses, réunions, arrêts de Maintenance Préventive planifiés).

- Exemple : Une équipe travaille 8 heures (480 minutes). Avec 30 minutes de pauses, le temps disponible est de 450 minutes (ou 27 000 secondes).

- Demande Client : Le nombre d’unités que l’on doit livrer aux clients durant cette même période (souvent basé sur la moyenne des commandes confirmées).

- Exemple : La demande pour la journée est de 900 unités.

Calcul :

![]()

Interprétation : L’usine doit produire une unité toutes les 30 secondes pour satisfaire la demande client sans générer de stock superflu (Muda).

Rôle dans l’Excellence Opérationnelle

Le Takt Time est bien plus qu’une simple formule ; c’est un outil de conception de processus pour l’Excellence Opérationnelle :

- Équilibre des Postes de Travail : C’est le Takt Time qui dicte la nécessité de l’équilibrage de chaîne. Si un poste a un temps de cycle de 45 secondes, il devient un goulot d’étranglement car il ne peut pas suivre le rythme de 30 secondes du client. L’ingénieur doit alors simplifier la tâche, ajouter des ressources, ou la redistribuer (KAIZEN) pour que le temps de cycle ≤ 30 secondes.

- Critère d’Investissement : Il fournit une base factuelle pour les décisions d’investissement en Productique ou en automatisation. Une nouvelle machine n’est justifiée que si elle aide à atteindre ou à maintenir le Takt Time requis.

- Création du Flux Tiré : Le Takt Time est l’élément qui permet de dimensionner les boucles Kanban et de planifier la production en Flux Tiré, assurant que chaque étape fabrique “juste à temps” (JAT) ce qui est nécessaire pour l’étape suivante, évitant ainsi le Muda de la surproduction.

Takt Time vs. Cycle Time vs. Lead Time

Il est crucial en Génie Industriel de distinguer ces trois indicateurs clés :

| Indicateur | Signification | Rôle |

|---|---|---|

| Takt Time | Rythme requis par le marché (Calculé). | Idéal pour l’alignement de la production sur la demande. |

| Cycle Time | Temps réel pour compléter une tâche spécifique (Mesuré). | Capacité réelle d’un poste de travail. |

| Lead Time (Temps de Traversée) | Temps total entre la commande client et la livraison. | Performance globale de la Supply Chain et de l’entreprise. |

En conclusion, le Takt Time est le métronome de la fabrication Lean. Il oriente l’Amélioration Continue vers la seule cible qui importe : la satisfaction constante et efficiente de la demande client, minimisant ainsi les gaspillages et maximisant la Performance Opérationnelle.