Le MTBF (Mean Time Between Failures, ou Temps Moyen Entre les Pannes) est un indicateur de fiabilité (KPI) qui représente la durée moyenne de fonctionnement continu d’un équipement ou d’un système avant qu’une défaillance ne survienne. C’est le KPI de référence utilisé pour évaluer la fiabilité des machines non réparables ou de la période de bon fonctionnement entre deux pannes consécutives sur une machine réparable.

**Définition Approfondie :**Le MTBF est essentiel pour le Génie Industriel car il permet de quantifier la robustesse et la qualité des équipements. Un MTBF élevé signifie que l’équipement est fiable, réduisant les interruptions imprévues et, par conséquent, les coûts de Maintenance Corrective. Il est l’indicateur principal utilisé pour planifier et justifier la Maintenance Préventive : les équipes programment les interventions de remplacement ou d’inspection critique juste avant que l’équipement ne doive statistiquement tomber en panne.

L’objectif de l’Excellence Opérationnelle est d’augmenter continuellement le MTBF grâce à des actions d’amélioration issues de l’analyse des pannes (Root Cause Analysis).

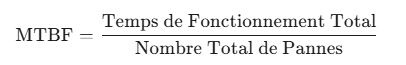

Le Calcul du MTBF et sa Signification

Le MTBF est calculé en divisant le temps de fonctionnement total des équipements par le nombre total de pannes survenues durant cette même période.

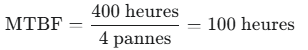

Exemple de Calcul : Une ligne d’assemblage fonctionne 400 heures durant un mois et subit 4 pannes qui nécessitent un arrêt de la production.

Interprétation : L’équipement est statistiquement censé fonctionner pendant 100 heures avant de tomber en panne. Ce chiffre est crucial pour le planning de production et la gestion du temps de charge.

MTBF dans la Stratégie d’Amélioration Continue

L’analyse et l’amélioration du MTBF sont au cœur de la stratégie de fiabilité des équipements, influençant directement le TRS (Taux de Rendement Synthétique) :

- Analyse des Défaillances : Chaque panne contribuant au calcul du MTBF doit faire l’objet d’une analyse rigoureuse (Analyse 8D, Méthode des 5 Pourquoi) pour déterminer la cause racine et mettre en œuvre une solution permanente. Ces solutions peuvent aller de la modification de la Standardisation à l’ajout de systèmes Poka-Yoke ou au remplacement d’un composant de faible Qualité (par exemple, un roulement ou un Réfractaire Industriel).

- Conception pour la Fiabilité : Lors du choix d’un nouvel équipement de Productique, le MTBF (souvent spécifié par le fournisseur) est un facteur clé du calcul du ROI (Retour sur Investissement). Un équipement plus cher mais avec un MTBF plus élevé peut s’avérer plus rentable sur le long terme en réduisant les coûts de non-production (Muda d’attente).

- Comparaison Interne : L’analyse de Pareto sur le MTBF permet d’identifier les équipements ou les composants les plus peu fiables dans l’usine et de concentrer les efforts du KAIZEN là où le gain de fiabilité sera le plus important.

MTBF et MTTR

Le MTBF est souvent associé à un autre indicateur, le MTTR (Mean Time To Repair), qui mesure le temps moyen nécessaire pour remettre l’équipement en état de marche après la panne. Le MTBF mesure la fréquence des pannes (fiabilité), tandis que le MTTR mesure la rapidité de la réparation (maintenabilité). La combinaison des deux donne une image complète de l’efficacité de la maintenance.

En conclusion, le MTBF est l’indicateur fondamental de la fiabilité. En le suivant et en l’améliorant, l’entreprise investit directement dans la stabilité de ses processus et la maximisation de son temps productif, assurant une Performance Opérationnelle plus élevée.